- Nacházíte se zde:

- Konzultační činnost

- Metody a nástroje

- Jednotlivé metody a nástroje (I - P)

Jednotlivé metody a nástroje (I - P)

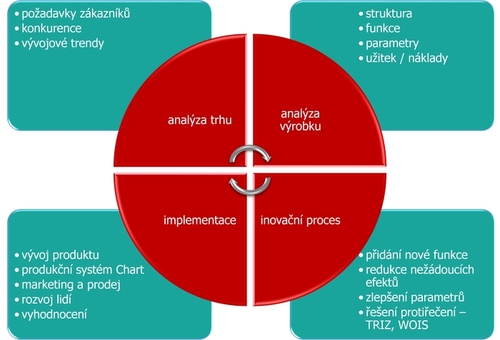

Inovace

Inovace je kvantitativní skoková pozitivní změna něčeho, co tak vnímá vnější či vnitřní zákazník, společnost a investor. Nejefektivnější je taková, která vyvolá touhu ji mít a nezařadí se pouze do možnosti výběru.

Klasifikace inovací

Vylepšování současného stavu prostřednictvím racionalizace

- 0. regenerace (obnova vlastností),

- 1. změna kvanta (rozšiřování výrobních kapacit za účelem pokrytí rostoucích požadavků na kvalitu výstupů),2. intenzita (zvýšení rychlosti operací),

- 3. reorganizace (přesuny operací),

- 4. kvalitativní adaptace (technologičnost konstrukce).

Kvalitativní inovace spojená s nastartováním konkurenceschopnosti

- 5. varianta (modernizace výrobku změnou jedné nebo více funkcí),

- 6. generace (změna všech významných funkcí při zachování staré koncepce),

- 7. druhová odlišnost (změna konstrukční koncepce při zachování původního principu),

- 8. rodová odlišnost (změna principu, na kterém je založena produkční koncepce).

Typy inovací

Problémy inovací

- Více než 80% inovací je neúspěšných ještě předtím, než se dostanou na trh.

- Více než 80% inovací, které se dostanou na trh, je neúspěšných.

- Více než 90% inovací je uvedených na trh pozdě, mají překročený rozpočet nebo mají nižší kvalitu, než bylo plánováno.

- 97% patentů nevrátí zpět náklady na ně.

- Analýza 3 milionů inovací ukázala, že převratné inovace jsou založeny na:

- 85% - vyřešení protiřečení.

- 15% - přidání nové funkce nebo atributu.

Mám zájem o seminář na toto téma.

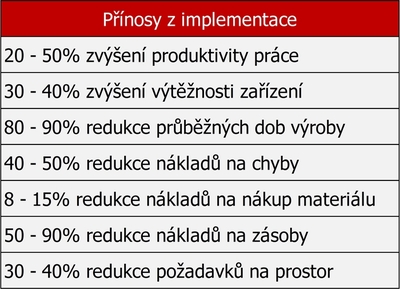

JIT – Just in Time

Popis metody

- JIT chápeme jako filozofii, jejíž hlavním principem je eliminace všech druhů ztrát v průběhu celého výrobního procesu od nákupu materiálu a surovin až po distribuci hotových výrobků.

- JIT = vyrábět určité typy výrobků v požadované kvalitě, v požadovaných množstvích.

- Dle Mondena (Toyota Production System) Just in Time znamená vyrábět potřebné výrobky v potřebném množství v potřebném čase. Při filosofii JIT se nejčastěji používá systém řízení KANBAN, který zabezpečuje "princip tahu".

Co je JIT

- Přístup managementu.

- Vyráběj pouze to, co potřebuješ, ve správném čase a v potřebném množství.

- Integrovaný manažerský přístup.

- Eliminuje všechny druhy plýtvání.

- Kanban – jako jeho součást.

Základní principy

- Plánování a výroba na objednávku.

- Výroba v malých dávkách – každý výrobek chápeme jako samostatnou objednávku.

- Eliminace ztrát.

- Plynulé toky ve výrobě.

- Zabezpečení kvality.

- Respektování pracovníků.

- Eliminace velkých zásob a nadbytečných pracovníků.

- Udržování jasné a dlouhodobé strategické linie.

Charakteristika výrobního systému JIT

- Tahový výrobní systém.

- Pružný výrobní systém.

- Výroba v malých dávkách.

- Rychlé přetypování.

- Autonomní pracoviště.

Mám zájem o seminář na toto téma.

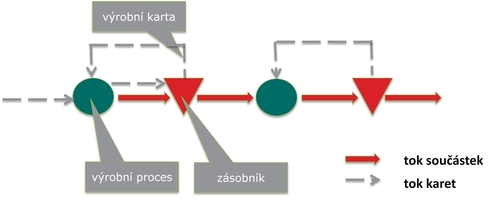

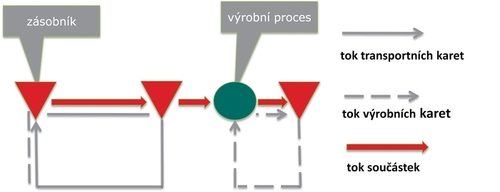

Kanban

Slovo kanban v přímém překladu z japonštiny znamená oznamovací kartu, štítek, či v širším významu přímo informaci. Kanbanem (informací) proto může být přepravní bedna, identifikační místo na podlaze, v boxu, regálu a podobně. V Evropě je však pod označením kanban známý spíše japonský systém dílenského řízení výroby, který karty využívá. Výchozím principem kanbanu je princip supermarketu.

Princip kanbanu

- Podstatou dílenského řízení výroby kanban je "tahání" součástek výrobním procesem tak, jak požaduje montáž, bez zbytečné rozpracovanosti a zbytečných meziskladů.

- Snahou systému kanban je postupná eliminace všech skladů.

- Kanban slouží pro signalizaci stavu zásob a rozpracované výroby.

- Kanban nemusí existovat jen uvnitř podniku, ale i mezi:

- dodavatel – centrální sklad,

- dodavatel – montážní sklad apod.

- Základní typy systémů řízení:

- jednokartový systém,

- dvoukartový systém.

Základní pravidla

1. Následující proces musí odebírat dílce z předcházejícího procesu podle dispozic a údajů příslušné kanban karty (typ, množství...). Přidělování výroby dílců bez kanban karty je nepřípustné – vyrábět se může jen to, co karta povoluje.

2. Výroba jiného množství součástek, než je uvedeno na kanban kartě, je nepřípustná.

3. Převzetí nekvalitní práce z předcházející operace na operaci následující je nepřípustné.

4. Palety s dílci mohou být skladovány a přepravovány pouze společně s kanban kartami.

5. Množství kanban karet v oběhu musí být v souladu s potřebami finální montáže a musí být minimální (tendence postupného snižování počtu karet spolu s realizací trvalého zlepšování procesů a odstranění plýtvání).

Důvody pro zavedení kanbanu

- Zavedením dochází ke snižování velikosti výrobních dávek, čím můžeme pružněji reagovat na potřeby zákazníka. Menší výrobní dávka znamená méně dílců ve výrobě. Tím zmenšujeme požadavky na prostor (sklady) a snižujeme ztráty při nekvalitní výrobě.

- Menší požadavky na prostor a menší ztráty z nekvality znamenají snižování nákladů.

- Zpřehlednění toku ve výrobě – všechny informace se nacházejí na kanban tabuli.

- Přechod od tlačeného k tahanému materiálovému toku.

Jednokartový systém řízení kanban

Dvoukartový systém řízení kanban

Mám zájem o seminář na toto téma.

Lean Management

Lean management je komplexní systém, který zahrnuje celý podnik a zajišťuje výrobu kvalitních výrobků s nízkými náklady. Pro podniky je přínosem mimo jiné v oblasti štíhlé výroby, zejména pro zákazníka, dodavatele a pracovníky v podobě neobyčejné finanční strategie. Pojem Lean Management zahrnuje všechny tyto aspekty a je logickým rozšířením pojmu Lean Production.

Název Lean Production vymyslel jeden z výzkumných pracovníků studie MIT (Massachusetts Institute of Technology), John Krafcik a lze jej demonstrovat slovy: produktivita, flexibilita, rychlost, kvalita a štíhlost.

Prvky Lean Managementu tvoří fundované duchovní principy, pracovní zásady s novými pohledy na organizaci, integrované strategické řešení ústředních podnikatelských úloh, vědecko-inženýrské metody, stejně jako množství pragmatických pracovních nástrojů pro zaměstnance.

Podstata tohoto štíhlého řízení se orientuje na:

- Zákaznický princip – interního i externího zákazníka.

- Dodavatelsko-odběratelské vztahy.

- Štíhlou organizační strukturu.

- Řízení organizace podle cílů (MBO).

- Snahu o nastavení týmové společnosti.

- Plánování, řízení a využití veškerých zdrojů podniku včetně duchovního potenciálu všech pracovníků.

- Kvalitu – TQM, Zero Defect, nástroje pro řízení kvality a zlepšování procesů (FMEA, Ishikawa...).

- Statistické nástroje pro vyhodnocování a řízení veličin v podniku.

- Plánování a řízení výroby.

- Rozšíření controllingových aktivit napříč útvary a procesy.

- Využívání nízkonákladové automatizace ve výrobních procesech (LCA).

- Použití nástrojů projektového řízení (metodologie Six Sigma).

- Snižování plýtvání, které se snažíme ze všech činností odstranit s cílem zaměřit se na činnosti přidávající hodnotu.

- Plynulý materiálový tok a systém JIT ve výrobě a v logistice.

- Využívání outsourcingu.

- Vývoj, výzkum a inovace.

- Zapojení metod průmyslového inženýrství a jednoduchých nástrojů pro řešení problémů.

Mám zájem o seminář na toto téma.

MOST - Maynard Operation Sequence Technique

MOST = metoda nepřímého měření spotřeby času pracovní činnosti. Vychází ze skutečnosti, že jakákoliv práce je vlastně přemisťování hmoty či objektu a můžeme ji popsat jedním ze čtyř sekvenčních modelů. K jednotlivým parametrům sekvenčních modelů jsou potom přiřazovány předdefinované indexy. MOST je jeden z nástrojů pro eliminaci plýtvání se zaměřením na přidanou a nepřidanou hodnotu.

Používané jednotky

Metoda MOST, stejně jako jiné systémy předem definovaných časů (např. MTM), pracuje s jednotkou TMU (Time Measurement Units).

1 TMU = 0,036 s

Rodina MOST

Dle délky trvání analyzované činnosti a požadované přesnosti volíme jednu ze tří aplikací MOST:

- Mini MOST (trvání činnosti 2 – 10 s),

- Basic MOST (trvání činnosti 10 s – 10 min),

- Maxi MOST (trvání činnosti 2 min a více).

Délky trvání činností uvedené v závorce jsou pouze orientační, vše je třeba posuzovat citlivě s přihlédnutím na charakter vykonávané činnosti.

V současnosti je rodina MOST rozšířena ještě o Admin MOST, který se používá pro stanovení spotřeby času u administrativních činností.

Přínosy metody MOST

- velmi příznivý poměr mezi náročností metody a její přesností,

- odpadá subjektivita vznikající při přímém měření (stopky),

- možno definovat časy budoucích operací,

- identifikace plýtvání během vykonávané práce (vysoké indexy jsou podnětem pro zlepšení).

Ukázka určení spotřeby času

Pracovník jde 2 kroky k boxu s nářadím a uchopí šroubovák, který je "pohřbený" pod ostatním nářadím. Vrátí se zpět, povolí šroub pomocí 4 otočení zápěstí a odloží nástroj stranou (na dosah).

A3 B0 G3 A3 B0 P3 L10 A1 B0 P1 A0 = 240 TMU

Ukázka určení produktivních a neproduktivních časů

Za neproduktivní jsou považovány pohyby těla, které jsou popsány parametry A a B. Produktivní jsou všechny ostatní činnosti:

A6 B3 G3 A6 B0 P3 A0

Poměr produktivní/neproduktivní: 6 (3+3) / 15 (6+3+6) = 0,4

Mám zájem o seminář na toto téma.

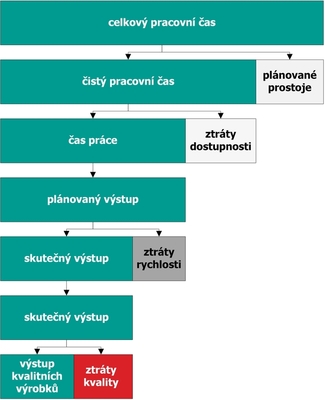

OEE – Overall Equipment Effectiveness

Pokud se někdy udává, že je využití strojů a zařízení větší než 85%, je možné usoudit, že stroje a zařízení běží účinně a efektivně. Je nutné si však uvědomit, jak bylo toto číslo vypočítáno a na čem stojí daná kalkulace.

Důležité je zabývat se všemi faktory, které ovlivňují využívání strojů a zařízení. Jsou to:

- míra využití (dostupnost),

- míra výkonu (rychlost),

- míra kvality.

CEZ = míra využití x míra výkonu x míra kvality

CEZ je označení parametru pro správné využívání strojního zařízení. Měl by ho do svých ukazatelů zahrnout každý podnik, který chce uspět v globálním prostředí. Tento parametr ukazuje nejen to, jak dobře je v konkrétním podniku strojní zařízení využíváno z hlediska provozních a ztrátových časů, ale také jak dosahovat potřebného kapacitního výkonu, a to i z hlediska kvality výroby.

Parametr "využití stroje" nám říká, kolik procent doby náš stroj skutečně běží, když ho potřebujeme pro plánovanou výrobu. Mezi tyto prostoje patří plánované i neplánované opravy, údržba i přestávky, čas potřebný pro seřizování, nedostatek materiálu, nedostatek pracovníků a další neplánované prostoje.

Parametr, který označujeme jako "výkon stroje", je ovlivněn zejména ztrátami rychlosti. Jedná se především o rozdíl mezi skutečnou rychlostí stroje, při které jsou produkovány výrobky – rychlostí projektovanou nebo plánovanou. Další ztrátou jsou odchylky a přerušení, které způsobí, že stroj neběží po celou dobu konstantní rychlostí.

Poslední parametr, který potřebujeme pro určení koeficientu CEZ, je takový, který by zachytil "stupeň kvality" vyprodukovaných výrobků. Z hlediska využití stroje je nutné si uvědomit, že pokud nevyrobíme hned napoprvé jakostní výrobek, čas, který jsme měli k dispozici pro jeho výrobu, jsme nenávratně ztratili.

Při znalosti těchto tří parametrů můžeme vypočítat "celkovou efektivitu zařízení" jako součin všech tří parametrů. Tímto způsobem je možné naznačit, kde bychom měli hledat cesty pro zvýšení efektivnosti využití strojů a zařízení.

Mám zájem o seminář na toto téma.

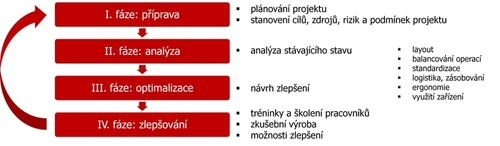

Optimalizace linky

Jde o systematický proces vedoucí ke zvýšení výkonu linky, zvýšení kvality vyráběného produktu, úspoře plochy a zlepšení pracovního prostředí a podmínek při práci.

Postup při optimalizaci výrobní linky

Optimalizaci výrobní linky je třeba chápat jako projekt, který můžeme rozčlenit do pěti základních fází:

- Příprava projektu v podobě definování cílů projektu, časového harmonogramu, potřebných zdrojů, ale také rizik a omezení.

- Detailní analýza stávajícího stavu linky. Analyzuje se struktura výroby, technologický postup, využití strojních zařízení, činnosti operátorů, objektivita norem. Je rovněž sledováno nákladové hledisko u nakupovaných a vyráběných dílů, sledují se nároky na plochu atd.

- Fáze konceptu projektu – jsou navrhovány varianty pro nové uspořádání linky (hrubé layouty). Následně jsou varianty hodnoceny dle zvolených kritérií a provedeno prvotní taktování linky dle požadavku zákazníka (stanovení takt time). V této fázi je rovněž vhodné použít simulační model.

- Fáze detailního projektu: detailní layout linky spolu se standardy a ergonomickými požadavky jednotlivých pracovišť obsažených v lince. V tomto kroku je rovněž potřebné provést balancování jednotlivých operací spolu s definováním výkonu linky a normami spotřeby času.

- Náběh výroby – je spuštěn zkušební provoz, během něhož by měl probíhat systematický trénink pracovníků spolu s pravidelnými schůzkami celého výrobního týmu dané linky. Během zkušebního provozu by měla být rovněž provedena analýza činností nově navržené koncepce linky s cílem realizovat potřebná zlepšení tak, aby bylo dosaženo požadovaného výkonu linky a mohl být zahájen "plný provoz".

Mám zájem o seminář na toto téma.

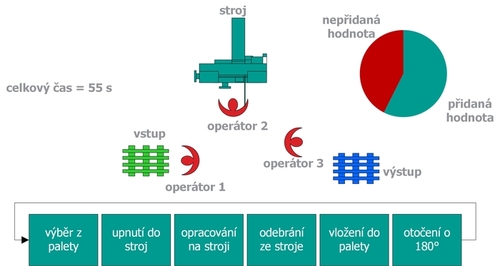

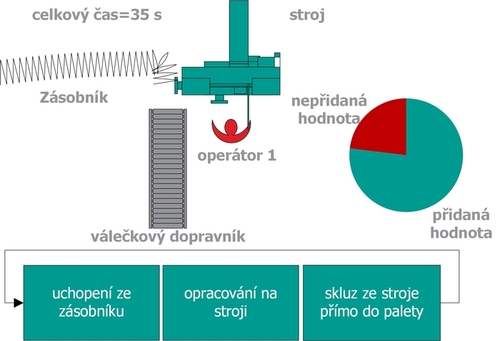

Optimalizace pracoviště

Optimalizace pracoviště znamená zlepšení podmínek na pracovišti a odstranění veškerého plýtvání a nedostatků.

Pro optimalizaci pracoviště bychom se měli zaměřit na:

- zrychlení výrobního času (zvýšení výkonu),

- zavedení prvků ergonomie, abychom eliminovali úrazovost a zatěžování organismu,

- snížení nákladů odstraněním plýtvání,

- zvýšení autonomnosti a možnosti vícestrojové obsluhy,

- lepší kvalitu a standardizaci postupů.

Optimalizaci pracoviště využíváme při projektování nových prostor výroby, když chceme zlepšit pracoviště po vizuální nebo výkonnostní stránce, dále také když optimalizujeme procesy při buňkovém uspořádání či pokud chceme snížit zatížení organismu pracovníka nebo minimalizovat množství nekvalitní práce.

Při optimalizaci pracoviště zkoumáme tyto oblasti:

- účel optimalizace – analyzovat plýtvání, odstranit chyby po předchozí operaci,

- konstrukce – výrobek musí být vyrobitelný a smontovatelný,

- specifikace, tolerance, požadavky na provedení – eliminovat vznik lidské chyby,

- používaný materiál – hledat levnější, zpracovatelnější, od nejlepšího dodavatele, využívat odpadu k druhotné výrobě či možnosti recyklace,

- výrobní proces, technologie – snížit počet operací, takt time, prvky automatizace a mechanizace,

- používané nářadí – zvažovat investice vzhledem k návratnosti, pracovníkům a celkové pružnosti výroby,

- manipulace s materiálem – využití mechanických zařízení, eliminace manipulací na minimum,

- layout pracoviště – redukce vzdáleností, vytvoření standardu, nový layout,

- návrh práce – využití antropometrických, biometrických a fyziologických aspektů.

Mám zájem o seminář na toto téma.

Plýtvání v administrativě

Filozofie Lean usiluje o zkrácení času mezi zákazníkem a dodavatelem eliminací plýtvání v řetězci mezi nimi. Tak jako ve výrobě se i v administrativních procesech setkáváme s různými druhy plýtvání:

Nadprodukce

Zřejmě nejhorším druhem plýtvání je nadprodukce. A to z toho důvodu, že umocňuje ostatní druhy plýtvání. Japonci považují nadprodukci za kořen všeho zla. Jedná se totiž o provádění aktivit, které se tržně nezhodnotí.

Pro identifikaci tohoto druhu plýtvání je dobré si položit otázku: Děláme vždy přesně to, co chce náš zákazník?

Příklady:

- Vypracované úkoly tzv. "do šuplíku".

- Rozsáhlé rozdělovníky emailů (zajišťovací mentalita, email pošlu raději více lidem).

- Duplicitní ukládání dat (papírová, elektronická forma...).

- Úkoly zadávané duplicitně (rovněž zajišťovací mentalita, co kdyby to jeden z oslovených nevypracoval).

Zbytečné procesy, postupy

Do tohoto druhu plýtvání zahrnujeme ty činnosti, kdy děláme něco navíc, co zákazník nepotřebuje. Popř. někomu jinému svým jednáním ztěžujeme práci.

Při zkoumání tohoto druhu plýtvání je potřeba se zamyslet nad tím, zda jsme účelně napojeni na ostatní útvary firmy, jak máme optimalizované pracovní postupy a zda umíme účelně využívat kooperaci.

Příklady:

- Více informací než je k vykonání činnosti potřeba.

- Naopak neúplné podklady pro rozhodování.

- Složité pracovní postupy.

Transport a transfer informací

Při identifikaci tohoto druhu plýtvání si položme otázky: Máme stanoveny standardní informační toky pro standardní informace? A máme stanoveny optimální postupy šíření pro obecně potřebné informace?

Příklady:

- Nepřehlednost v informacích na společném sdíleném disku.

- Nevyužívání standardů.

- Nestandardizované informační toky.

Nadbytečné zásoby

Toto plýtvání je spojeno s udržováním a správou nepotřebných dokumentů, souborů...

Příklady:

- Mnoho uložených dat.

- Nevyužívání recyklace.

- Nadbytečné fasování.

- Neobjevujeme již náhodou objevené?

Zbytečné pohyby

Pohyby můžeme vnímat na mikro a makro úrovni. Na makro úrovni vycházejme z podnikového lay-outu (rozmístění) a informačního systému. Na mikro úrovni potom z rozmístění a komunikace v rámci kanceláře či oddělení.

Příklady:

- Tým nepracuje pod jednou střechou.

- Neefektivní uspořádání administrativních prostor.

- Neefektivně organizované služební cesty a pochůzky.

- Špatné hospodaření s místem.

Chyby a opravy

Plýtvání je spojeno s existencí a nápravou např. chybně vytvořených dokumentů díky zastaralým datům v zadání. Při tomto plýtvání je potřeba ještě prozkoumat, zda umíme včas odhalit či napravit chybné postupy a zda se umíme poučit z chyb.

Příklady:

- Nesprávná specifikace úkolu.

- Nepochopení zadání.

- Zadání úkolu bez ohledu na potenciál zaměstnance.

Čekání

Čekání nastává, když pracovník musí čekat na dodání podkladů či rozhodnutí nebo když pouze pozoruje chod počítače, stroje...

Příklady:

- Nesprávné stanovení priorit.

- Čekání na kompetentní rozhodnutí.

- Zadání úkolu bez ohledu na strategii a cíle.

- Zastupování, které prodlužuje lhůty.

- Necháváme ostatní čekat na naše rozhodnutí.

Nevyužívání znalostí

Tento druh plýtvání se vyskytuje tam, kde není zajištěno dostatečné využití schopností pracovníků zaměstnavatelem.

Neergonomické způsoby práce

Zde musíme prověřit, jestli je naše pracoviště v souladu s ergonomií a požadavky na zdravé pracovní prostředí.

Příklady:

- Seřazení pracovních prostředků.

- Uspořádání pracoviště.

- Klima prostoru.

Mám zájem o seminář na toto téma.

Plýtvání ve výrobě

Za plýtvání můžeme označit všechny činnosti, které jsou prováděny při realizaci produktu a nepřidávají hodnotu k vyráběnému výrobku nebo službě, tj. nepodílí se na zvyšování zisku podniku.

Při identifikaci plýtvání rozlišujeme sedm základních druhů, mezi které patří: nadprodukce, čekání, zásoba, zmetky, pohyb, přeprava, nadpráce (vícepráce). Osmým je nevyužitý potenciál pracovníků.

Plýtvání se vyskytuje v každém podniku, proto by jej měli všichni pracovníci neustále vyhledávat a odstraňovat, aby zvyšovali produktivitu a snižovali náklady. Při odhalování si musíme uvědomit, že hledáme problémy a jejich příčiny, nikoliv viníky, které bychom chtěli potrestat.

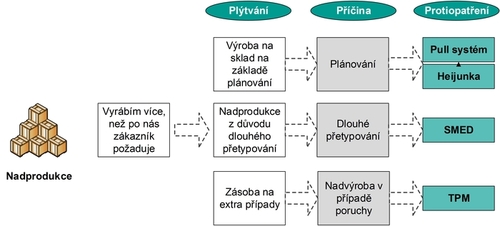

Nadprodukce

Nadprodukce je považována za nejhorší ze všech druhů plýtvání. Tento stav je vnímán jako bezpečnostní přikrývka, ale nejde o nic jiného než o tlačení zásob hotových produktů před sebou. Toto plýtvání negativně ovlivňuje výkonnost podniku. Vyrábíme příliš mnoho nebo příliš brzy!

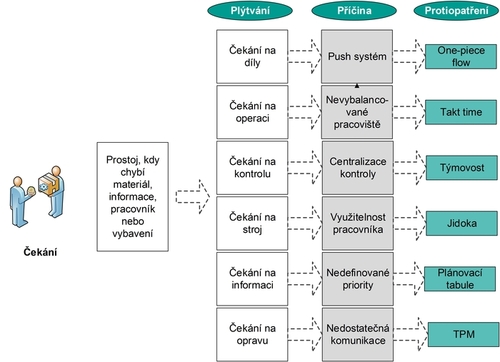

Čekání

Čekání na cokoli (lidi, materiál, zařízení či informace) je plýtvání. Zmetky jsou většinou odhaleny až ve výrobním procesu, ne při výstupní kontrole, nebo v nejhorším případě mohou být odhaleny až u koncového zákazníka. Je potřeba zjistit příčinu vzniku.

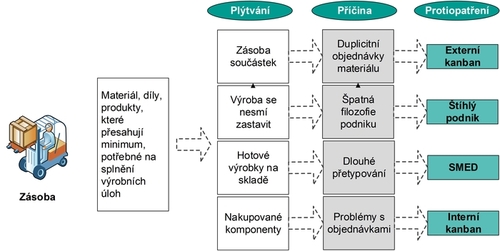

Zásoba

Na pracovišti jsou shromažďovány zásoby v prostoru, na stolech, v počítačích či ve skladech. Pracovníci trpí utkvělou představou, že zásoba je správná a plní funkci pojistné zásoby. Z hlediska psychologického jde o možná nejsložitější plýtvání co se týká odstranění. Důvodem je známé úsloví "Zvyk je železná košile".

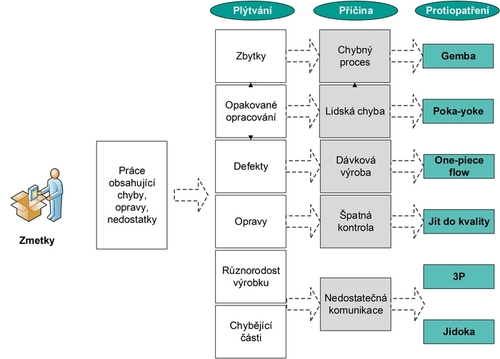

Zmetky

Jsou většinou odhaleny až při výstupní kontrole nebo v nejhorším případě mohou být odhaleny až u koncového zákazníka. Je potřeba zjistit příčinu vzniku.

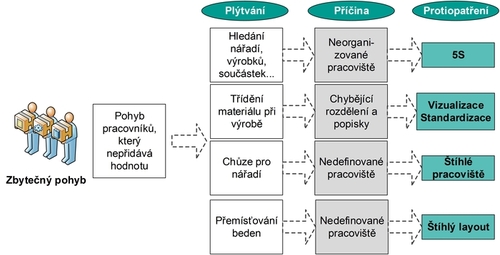

Pohyb

Zbytečné pracovní pohyby jsou formou plýtvání. Úkony, které musí být vykonávány (pro přidání hodnoty k produktu), plýtváním nejsou, pokud jsou zredukované.

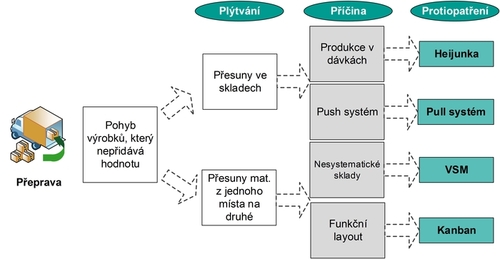

Přeprava

Jakýkoliv transport (hmotných věcí či informací) vzdálenější a komplikovanější než je nezbytné, reorganizace zásob či nesmyslný pohyb fyzických či informačních toků.

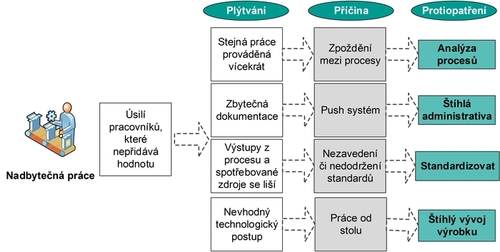

Nadpráce

Zpracování věcí, které si zákazník nepřeje nebo dokonce je rozpozná a označí za plýtvání a není ochoten za ně zaplatit. Měli bychom se držet zákaznického principu, tj. nevyrábět produkt zbytečně složitý či s prvky, o které nemá zákazník (externí či interní) zájem.

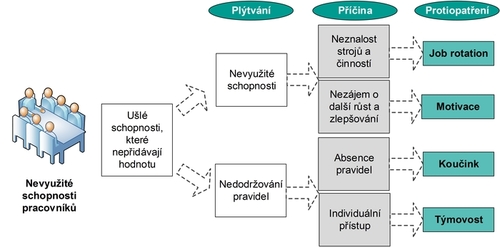

Nevyužitý potenciál pracovníků

Lidské zdroje a jejich potenciál nejsou firmou řádně využity s ohledem na nabízené schopnosti, dovednosti a zručnosti. Přidaná hodnota by mohla být realizována za kratší čas. Tento druh plýtvání mohou ovlivnit především vedoucí pracovníci.

Mám zájem o seminář na toto téma.

Poka – Yoke

Zabránění vzniku neshod ve výrobním, ale i nevýrobním procesu.

Faktem je, že lidé jsou velice zapomnětliví a mají sklon dělat chyby. Pracovníci jsou z dělání chyb často obviňováni. Řada věcí se ve složitém prostředí pracoviště nemusí podařit, každý den se naskytne možnost udělat chybu, která pak povede k neshodě. Za Poka-Yoke se skrývá přesvědčení, že není přípustné vyrábět třeba i jen malý počet vadných výrobků.

Mezi nejčastější chyby způsobené pracovníky patří:

- zapomnětlivost,

- chyby způsobené nedorozuměním,

- chyby v identifikaci,

- chyby prováděné amatéry,

- úmyslné chyby,

- neúmyslné chyby,

- chyby způsobené pomalostí,

- chyby způsobené neexistencí norem,

- chyby z překvapení,

- záměrné chyby.

Důsledky vad podle pořadí důležitosti:

- vynechaná montážní operace,

- vadná montáž,

- nesprávné zakládání kusu,

- chybějící díly,

- špatné díly,

- zpracování špatného kusu,

- nesprávné provedení operace,

- zařízení nenastaveno a neseřízeno,

- díl nedotažený, uvolněný, vypadlý,

- nástroje a přípravky nesprávně připravené.

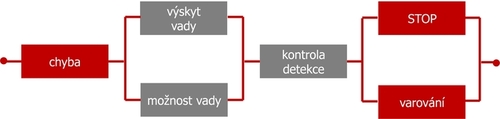

Základní funkce metody:

Vada existuje v jednom ze dvou stavů: buď by mohla nastat, nebo již nastala.

Poka – Yoke má základní funkce:

1. Vypnutí.

2. Kontrola.

3. Varování.

Predikce (před provedením operace) – vada by mohla nastat:

1. Vypnutí – při zjištění vady není výrobní operace spuštěna.

2. Kontrola – nemožnost provedení jakékoli chyby.

3. Varování – signalizace odchylky od normálního stavu.

Detekce (po provedení operace) – vada již nastala:

1. Vypnutí – při zjištění vady je okamžitě zastavena operace.

2. Kontrola – vadné dílce nemohou pokračovat k následující operaci.

3. Varování – signalizace, že došlo k vadě.

Mám zájem o seminář na toto téma.

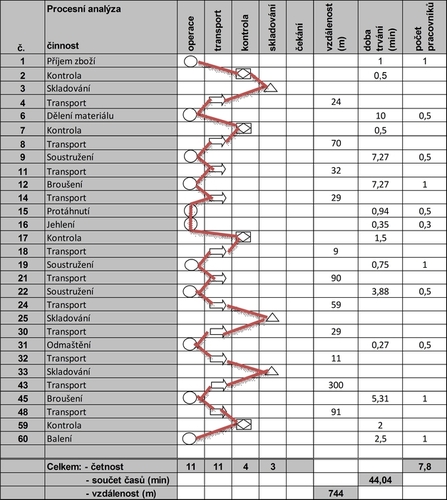

Procesní analýza

Procesní analýza je jednou ze základních metod pro mapování procesů ve firmě. Jedná se o univerzální nástroj jak pro výrobu, tak administrativu. Je to analytická metoda popisující účinnost a výkonnost kritických operací obsahujících větší podíl přesunu, čekání a překážek. Výstupem je procesní diagram, který je grafickým znázorněním sledu aktivit pomocí symbolů.

Používané symboly

Při procesní analýze jsou používány standardizované symboly: operace, transport, skladování, čekání, kontrola množství a kontrola kvality.

Symboly procesní analýzy

Ukázka procesní analýzy

Mám zájem o seminář na toto téma.