- Nacházíte se zde:

- Konzultační činnost

- Metody a nástroje

- Jednotlivé metody a nástroje (A - CH)

Jednotlivé metody a nástroje (A - CH)

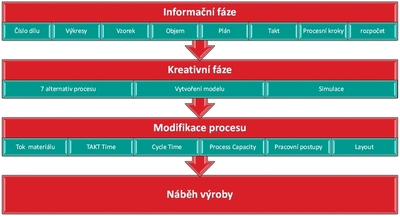

3P – Production Preparation Process

Metoda 3P – Production Preparation Process zabezpečuje přípravu na realizaci produktu. Zaměřuje se na hledání plýtvání již ve fázi vývoje a definování procesu. Tento přístup hledá a prověřuje možnosti, jak dosáhnout potřeb zákazníka při nižší časové náročnosti, nižších materiálových požadavcích a celkových nižších kapitálových nákladech.

Hlavní cíle:

- Využít simulaci a multiprofesní týmy – to nám zabezpečí implementaci principů štíhlého myšlení do procesu realizace produktu, čímž dosáhneme konkurenční výhody.

- Integrovat produkt a realizační proces.

- Soustředit svou pozornost na předvýrobní fáze a ne eliminovat plýtvání a problémy v průběhu reálné výroby.

- Najít si čas na proaktivní přístup v řešení potenciálních problémů.

Výhody:

- Multiprofesní přístup.

- Rychlé testování ideí, nápadů a návrhů.

- Implementace principů štíhlé výroby do konstrukce výrobku a návrhu výrobního procesu.

Kdy 3P proces použít:

- Při vývoji nového výrobku začínáme co nejrychleji s implementací štíhlého myšlení.

- Ověření očekávaných nákladů na výrobu.

- Při závažné změně konstrukce výrobku nespouštět do výroby bez 3P.

- Výrazná změna objemu výroby, ověření realizovatelnosti změn v procesu.

- Přemístění výroby na nové místo, příležitost k zeštíhlení procesu.

Mám zájem o seminář na toto téma.

5S

Metoda 5S je základním elementem každého štíhlého systému.

Štíhlé pracoviště je takové pracoviště, na kterém se nachází pouze to, co je potřebné, a na místech, která jsou k tomu určena. Resp. na pracovišti se nacházejí pouze ty předměty, které přidávají hodnotu výslednému produktu. Jde tedy hlavně o odstranění nepotřebných předmětů z pracoviště, udržování pořádku na pracovišti a standardizaci uspořádání a organizace pracoviště. Důležité je, aby pracoviště bylo uspořádáno rovněž podle požadavků pracovníků.

Základní charakteristiky štíhlého pracoviště

Na pracovišti jsou jasně vyznačeny přístupové cesty, pracovní oblast a prostor pro materiál. Pracoviště by mělo být čisté a mít definovány své vlastní ukazatele, které jsou vizualizovány na tabuli pracoviště.

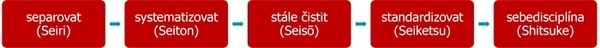

Metoda 5S

Jedná se o souhrn pěti základních kroků, které vedou k odstranění plýtvání na pracovišti. 5S bylo vyvinuto v Japonsku a název symbolizují začáteční písmena kroků:

Proč 5S?

- Vizualizuje plýtvání.

- Redukuje plýtvání:

- Nadvýrobu označením minimální a maximální úrovně.

- Chyby prostřednictvím "chybuvzdorných" pomůcek zařízení a vizuálního managementu.

- Zásoby jejich vizualizací.

- Pohyby prostřednictvím standardizovaných technik a zjednodušení hledání potřebných věcí.

- Zlepšení materiálového toku, zařízení, umístění materiálu a zásob.

- Zlepšení kvality, produktivity a bezpečnosti.

- Lepší podniková kultura, postoje lidí, menší apatie.

- Zlepšuje pracovní prostředí.

- 5S přispívá k tvorbě autonomního pracoviště!

Metodu 5S je možné aplikovat ve výrobě i administrativě. Základní kroky metody 5S jsou shodné jak pro výrobu, tak i pro administrativu či nevýrobní procesy.

1. krok – separovat (seiri)

Cílem tohoto kroku je oddělit položky, které:

- musí být na pracovišti,

- mohou být odstraněny (hledáme alternativní skladovací místo),

- musí být odstraněny.

Pro tyto položky definujeme míry pro zabránění opětovné akumulace nepotřebných položek.

Při třídění a umisťování položek využíváme klasifikaci dle Pareta:

- A – denně používané,

- B – používané týdně nebo měsíčně,

- C – výjimečné použití.

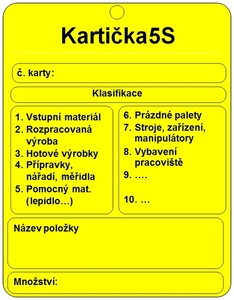

Pro první krok je typické a velmi užitečné využití žlutých kartiček.

Postup pro použití žlutých kartiček:

- najdeme předmět, který chceme označit,

- vyplníme kartičku,

- nafotíme kartičku i předmět,

- uděláme záznam do Karty pracoviště.

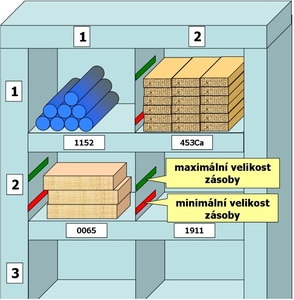

2. krok – systematizovat (seiton)

Účelem druhého kroku je najít místo pro uložení položek, které jsme vytřídili v prvním kroku. Každá položka musí být uspořádána tak, že každý:

- ji může snadno vzít,

- použít,

- vrátit na své místo.

Místo pro položky určujeme z hlediska ekonomie pohybů a frekvence používání (často a občas používané). Danému místu stanovíme kapacitu a vizuálně jej označíme tak, aby bylo ihned zřejmé, zda je daný předmět na správném místě a ve správném množství.

3. krok – stále čistit (seiso)

V tomto kroku definujeme oblasti, které je potřebné v rámci teritoria pracoviště čistit.

Rozdělíme teritorium týmu na jednotlivé oblasti, kterým definujeme:

- Co je třeba čistit?

- Kdo bude tuto činnost vykonávat?

- Kdy a jak často?

- Jaké prostředky k tomu budeme potřebovat?

Při čištění bychom měli vyhledávat zdroj znečištění a pracovat na jeho odstranění. Mějme na paměti, že čištění je rovněž formou kontroly!

4. krok – standardizovat (seiketsu)

Účelem tohoto kroku je vytvoření a dodržování standardu pracoviště tak, aby se zabránilo nedbalostem. Každý by měl rychle stanovit operační podmínky a určit odchylky (zda je pracoviště v souladu se standardem).

5. krok – sebedisciplína (shitsuke)

Účelem pátého kroku je zlepšovat současný stav. Uskutečňují se pravidelné audity a realizují se doplňující školení. U pracovníků pěstujeme smysl pro pořádek, přesnost a preciznost.

Mám zájem o seminář na toto téma.

7 nových nástrojů kvality

Abychom mohli efektivně plánovat, zlepšovat jakost produktů i procesů, nemůžeme se v dnešní době spoléhat pouze na 7 starých nástrojů kvality. Byly vytvořeny další nástroje, které pomáhají řešit danou problematiku:

- afinní diagram,

- relační diagram,

- stromový diagram,

- maticový diagram,

- diagram maticové analýzy dat,

- šipkový diagram,

- PDPC diagram.

Afinní diagram

Tento nástroj je využíván pro plánování a zlepšování procesů. Uceluje a organizuje informace do určitých příbuzných kategorií. Usnadňuje nám tak práci s nimi.

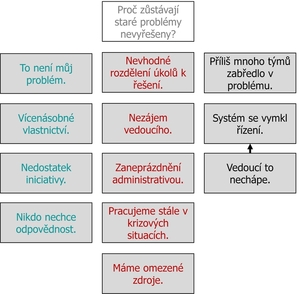

Relační diagram

Údaje a vztahy mezi posuzovanými veličinami nemusí být vždycky jednostranné, ale mohou se i vzájemně ovlivňovat. Velice často se stává, že o vzájemném působení nemusíme ani vědět. Proto existuje nástroj, který pomocí grafického znázornění ilustruje logické vazby mezi jednotlivými prvky.

Stromový diagram

Pokud máme dojít k nějakému cíli, můžeme si postup od nejvyšší úrovně, tedy daného cíle, rozvrstvit do dílčích úkolů, které je nutné udělat pro splnění daného cíle. K tomu nám slouží další z nových nástrojů, tedy stromový diagram.

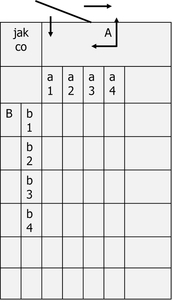

Maticový diagram

Vztahy velkého množství údajů můžeme vzájemně srovnávat a uspořádat pomocí matice. Daná matice nám také odhalí nezávislost jedné položky na ostatních nebo může sledovat závislost na třetí skupině.

Diagram maticové analýzy dat

Daný nástroj využíváme převážně v rámci průzkumu trhu pro vývoj a plánování nového výrobku nebo služby. Graficky nám prezentuje analýzu číselných údajů. Například hodnotí daný segment trhu a v něm porovnává různé produkty.

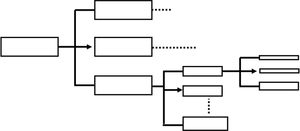

Šipkový diagram

Pokud známe podrobně jednotlivé úkoly pro řešení nějakého problému, zakreslujeme je s přesnou časovou sousledností. Vyjdou nám jednotlivé kroky a nejbližší možný termín, kdy můžeme dělat následující krok. Tento nástroj nám pomáhá určit optimální dobu nutnou pro vyřešení daného úkolu.

PDPC diagram

Tento nástroj řeší kritické abnormality, které mohou nastat během plnění úkolů. Stanovujeme si opatření pro zamezení možného vzniku dané abnormality. Klademe si otázku, co by se mohlo stát? Nástroj využíváme k efektivnímu naplánování projektu se stanovenými protiopatřeními.

Mám zájem o seminář na toto téma.

7 starých nástrojů kvality

Klasické nástroje jsou využívány v oblasti zlepšování procesů. Jde o metody, které jsou určeny zejména při sběru dat, abychom správně zanalyzovali danou situaci a identifikovali vzniklý problém. Mezi tyto nástroje patří:

- stratifikace,

- datová (frekvenční) tabulka,

- histogram,

- Paretova analýza,

- diagram příčin a následků (Ishikawův diagram),

- analýza rozptylu a trendu dat,

- kontrolní diagram.

Stratifikace

Jde o postup, který využíváme při analýze dat pro lepší přehlednost a identifikaci sesbíraných údajů. Získaná data rozdělíme do skupin podle vzájemné podobnosti. Například při sledování vzniku prostojů rozčleňujeme veškeré vypozorované prostoje pracovníka na: zbytečný pohyb, čekání, neefektivní komunikaci atd.

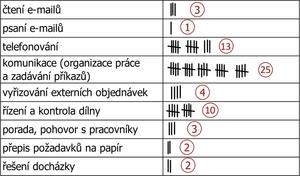

Datová (frekvenční) tabulka

Nástroj využíváme pro sběr a prezentaci zjištěných údajů. Níže uvedená tabulka zobrazuje četnosti jednotlivých činností analyzovaného objektu (osoby, veličiny atd.).

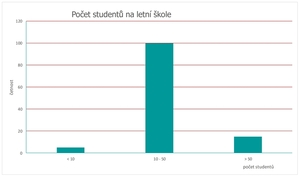

Histogram

Histogram je sloupcový graf, který poskytuje okamžitý obraz o zkoumaných datech v určitém okamžiku. U histogramu nanášíme na osu x skupiny sledované veličiny a na osu y četnosti výskytu daných skupin.

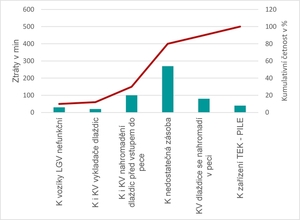

Paretova analýza

Paretova analýza slouží k tomu, abychom ze souboru problémů identifikovali problémy prioritní. Platí pravidlo 80/20, které říká, že 20% problémů generuje 80% nákladů. Vstupními daty pro tento diagram mohou být vysledovaná data z frekvenční tabulky.

Diagram příčin a následků

Tento diagram pomáhá nalézt příčiny problému, chyby či vady. Mezi oblasti, které bývají při hledání problému zkoumány, patří: materiál, stroje a zařízení, lidé, prostředí a pracovní postupy.

Analýza rozptylu a trendu

Jde o analýzu korelace (vzájemné závislosti) mezi dvěma proměnnými. Pro sestrojení tohoto diagramu potřebujeme znát údaje závislé (na ose y) a nezávislé proměnné (na ose x). Nezávislou proměnnou je položka, která má nějaký vliv na výslednou veličinu, závisle proměnná je kvalitativní znak veličiny.

Kontrolní (regulační) diagram

Tento diagram slouží pro sledování průběhu chování dané veličiny a jejích hodnot. V diagramu určujeme horní a dolní toleranční mez, v tomto rozmezí by se měla sledovaná veličina po daných časových úsecích nacházet.

Mám zájem o seminář na toto téma.

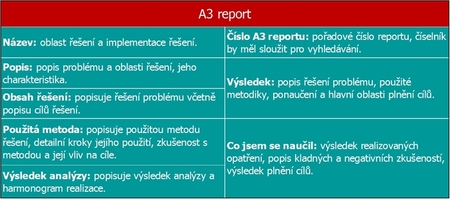

A3 report

A3 report je dokument a zpráva o řešení problému z jakékoliv organizační jednotky a z jakéhokoliv procesu. Odlišností od ostatních typů zpráv a reportů je, že nám poskytuje tuto informaci maximálně ve formátu A3 listu. Tento dokument představuje v některých firmách určitý komunikační standard.

Důležité však je si uvědomit, že struktura A3 reportu popisuje PDCA cyklus, který znamená:

- P (Plan) – pochop problém, definuj cíle a naplánuj změnu.

- D (Do) – realizuj harmonogram implementace.

- C (Check) – sleduj dosah realizovaných opatření a koriguj aktuální vývoj.

- A (Act ) – realizuj následné aktivity a standardizuj současný stav, pokud byly naplněny cíle změny.

Důvodů, proč se zaobírat psaním A3 reportů, je samozřejmě více, zde jsou jen některé:

- A3 report představuje jednoduchý a strukturovaný dokument o řešení konkrétního problému.

- A3 report představuje nástroj pro vhodnou vizuální komunikaci řešení všem zainteresovaným.

- A3 report se využívá pro archivaci řešení a hlavně jako vhodný systém sdílení znalostí.

- A3 report jednoznačně popisuje způsob a zvolené nástroje pro řešení problému.

- A3 report popisuje jednoznačný přínos zlepšení.

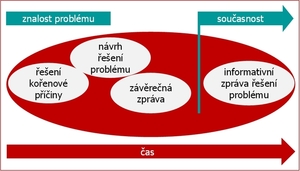

Typy A3 reportů

- Řešení kořenové příčiny – tento A3 report vzniká ve fázi, kdy se jednoznačně identifikuje kořenová příčina. Popisuje úrovně příčin až po identifikaci té kořenové. Tento report nemusí obsahovat řešení.

- Návrh řešení problému – tato zpráva popisuje návrh řešení problému včetně harmonogramu změn, cílů a dosahu plánovaných změn.

- Závěrečná zpráva – vzniká až po vyřešení daného problému. Součástí tohoto A3 reportu je také vzniklý nový standard.

- Informativní zpráva o řešení problému – vzniká až po ověření řešení, slouží především jako určitá forma archivace řešení a nástroj pro šíření znalostí ve firmě.

Mám zájem o seminář na toto téma.

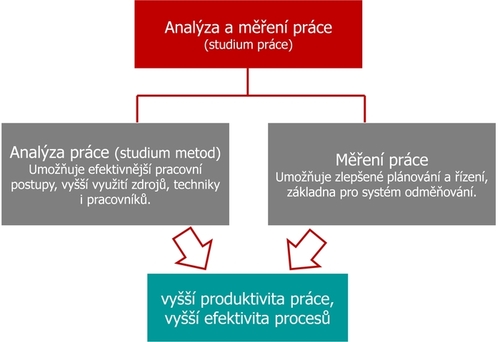

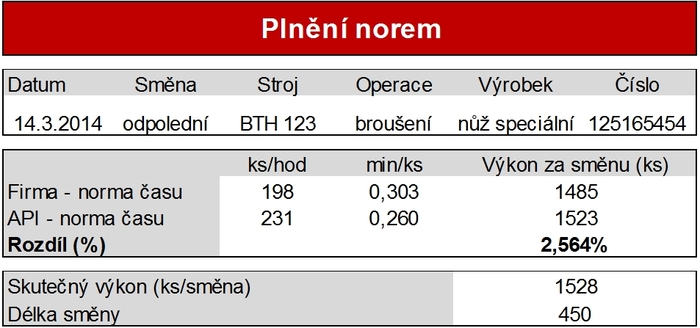

Analýza a měření práce

Analýza a měření práce zahrnuje soubor nástrojů a metod, jejichž cílem je zanalyzovat a změřit vykonávanou práci. Je to jedna ze základních znalostí průmyslového inženýra.

Při analýze práce jde především o identifikaci plýtvání v pracovních procesech.

Cílem měření práce je určení spotřeby času specifikované práce. Ta může být stanovena na základě přímého (snímek pracovního dne, chronometráž...) či nepřímého měření (MTM, MOST...). Výstupem měření práce je norma spotřeby času.

Přínosy analýzy a měření práce:

- zvyšování produktivity při malých investicích,

- definování časových norem,

- zvyšování bezpečnosti na pracovišti,

- relativně snadné použití a implementace,

- výborná zbraň na neefektivnost – identifikace a kvantifikace plýtvání během vykonávané práce,

- definování časových norem,

- podklad pro kapacitní plánování,

- podklad pro odměňování pracovníků.

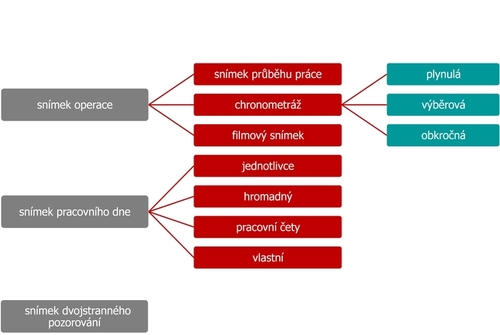

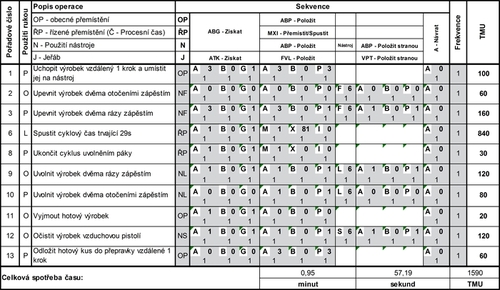

Metody měření spotřeby času – rozdělení technik

Přímé měření (za pomoci stopek)

V případě přímého měření rozlišujeme následující přístupy:

Nepřímé měření (systémy předem určených časů)

Měření za pomoci předem definované spotřeby času připadající vykonanému druhu pohybu.

Používané techniky:

- MODAPTS (Modular Arrangement of Predetermined Time Standards)

- MTM (Methods Time Measurement)

- UMS (Universal Maintenance Standards)

- USD (Unified Standard Data)

- UAS (Universelles Analysier System)

- MOST (Maynard Operation Sequence Technique)

Ukázka použití systému Basic MOST

Mám zájem o seminář na toto téma.

Analýza pracoviště

V jakémkoliv boji, zahrnujícím i boj s odstraněním plýtvání a zvyšováním efektivity, musíme svého soupeře znát. Analýza pracoviště nám kvantifikuje, popíše a definuje potenciály ke zlepšení, zvýšení produktivity, kvality, snížení plýtvání apod. Je nutné, aby před započetím jakékoliv změny byla nejdříve provedena kvalitní analýza, jelikož bez definování a popsání bychom mohli své úsilí zaměřit na úplně jiné problémy než na ty, které jsou podstatné a pomohou nám vyřešit nedostatky.

Cíle analýzy pracoviště

Mezi nejčastější cíle patří:

- Zpracovat snímek pracovního dne pracovníka.

- Zachytit a vyhodnotit časy procesu nepřidávající hodnotu – ztrátové časy.

- Analyzovat využití stroje.

- Zachytit náběh směny.

- Sledovat hodinový výkon pracoviště.

- Stanovit spotřeby času na jednotlivých taktech (krocích procesu).

- Definovat účinnost procesu a jeho rezervy.

- Analyzovat časy změny produktů.

- Zpracovat mapu procesu.

- Zpracovat materiálové toky na pracovišti.

- Zachytit spaghetti diagram.

- Zhodnotit vhodnost provádění procesu.

- Ergonomický audit pracoviště.

- Analyzovat způsob organizace práce.

- Zachytit příčiny výskytů vad.

- Prověřit systém údržby.

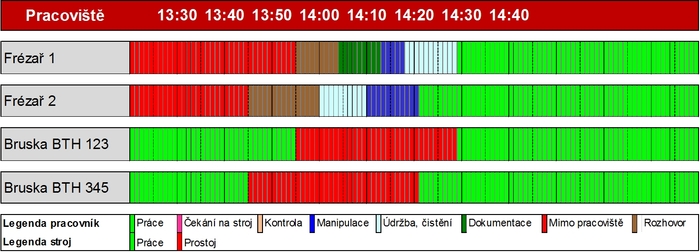

Ukázky výstupů z analýzy pracoviště

Miniaudity

Jedním z elementárních prvků analýzy pracoviště dle API jsou miniaudity:

- Miniaudit pořádku a čistoty na pracovišti.

- Miniaudit vizualizace na pracovišti.

- Miniaudit údržby strojního zařízení.

Výstupem jsou nejčastěji návrhy na eliminaci plýtvání a rozbory ukazatelů výkonnosti, stejně tak jako doporučení na odstranění překážek v procesech. Zpravidla se nejčastěji v českých podnicích vyskytují problémy v logistice, bezpečnosti práce, nezavedení standardů a automatizace, nekvalitě a rovněž v nekvalifikovanosti pracovníků. Jako návrhy na zlepšení současného stavu pak mohou být navržena řešení od těch jednodušších, jako je standardizace nebo 5S, přes re-layouty a uspořádání výroby, až po složité automatizace.

Ze zjištěných podkladů z analýzy pracoviště se vychází pro:

- Změnu layoutu pracoviště.

- Zavedení buňkové výroby.

- Standardizaci procesu a technologických postupů.

- Návrhy automatizace.

- Zavedení TPM.

- Vizualizaci pracoviště, zavedení metody 5S.

- Návrh Poka-yoke.

- Zavedení ANDON signalizace.

- Změnu pomůcek a nástrojů.

- Úpravu pracovních postupů.

- Proškolení zaměstnanců.

- Zlepšení ergonomie práce.

- a další...

Mám zájem o seminář na toto téma.

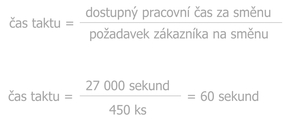

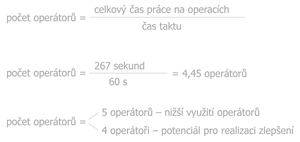

Balancování operací

Balancování operací se nejčastěji používá při optimalizaci a navrhování výrobních linek s cílem optimálního rozdělení činností mezi jednotlivá pracoviště, respektive operátory linky. Můžeme ho také použít pro optimální nastavení a vyvážení materiálového toku celého podniku. Klíčovým vstupem pro tuto metodu je požadavek zákazníka, respektive zákaznický takt. Pro optimální balancování operací se využívají efektivní nástroje a formuláře, které samy přepočítávají obsazení a vytížení pracovníků a využití strojů při změnách kritérií. Pro složité systémy je vhodné použít některý z nástrojů simulace.

Stanovení zákaznického taktu

- Cílem stanovení zákaznického taktu je synchronizovat krok výroby s krokem prodeje!

- Výpočet času taktu:

Výsledek znamená:

- Zákazník od nás kupuje každých 60 sekund jeden kus.

- To je zároveň konečná rychlost pro výrobu daného výrobku a jeho příslušenství.

Realizace kontinuálního toku

- Máme k dispozici diagram vytížení (cyklové časy a čas taktu) jednotlivých pracovníků.

- První operace založení do linky má krátký cyklový čas (4 s).

- Začlenění této operace do plynulého toku znamená realizaci automatického zakládání do stroje na druhé operaci místo prvotního vložení na dopravník.

- Ostatní operace je potřeba přerozdělit mezi operátory tak, aby na sebe navazovaly a splňovaly plynulý materiálový tok.

Ukázka nového taktování linky

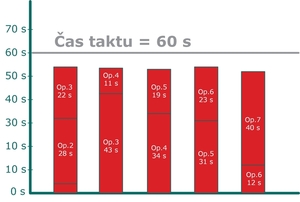

Balanční index

Mám zájem o seminář na toto téma.

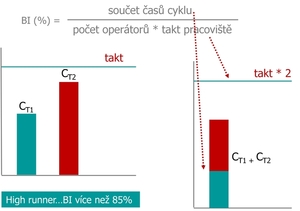

Baťův výrobní systém

„Přejete si, abych vám řekl, jak jsem vybudoval náš podnik? Při své práci neměl jsem na mysli vybudování závodu, ale lidí. Vybudoval jsem člověka, aby byl výkonnější a lépe sloužil zákazníkům a on potom vybudoval závod. Jsem přesvědčen, že největší ztráty v průmyslu a obchodě vznikají nesprávným stanoviskem, které zaujímá člověk ke své práci, svým spolupracovníkům a ke svým zákazníkům. Hlavní úlohou organizátora, jenž chce vybudovat veliký podnik, je, aby vytvořil morální a psychologickou základnu, na níž by se jeho pracovníci mohli zdárně vyvíjet. Protože neexistuje žádná učebnice, kde by toto bylo vysvětleno, ani žádné vyzkoušené a osvědčené metody, rozhodl jsem se vybudovat vlastní systém, který jak doufám, prospěje lidstvu. Tento systém se jmenuje „příklad".

„Přejete si, abych vám řekl, jak jsem vybudoval náš podnik? Při své práci neměl jsem na mysli vybudování závodu, ale lidí. Vybudoval jsem člověka, aby byl výkonnější a lépe sloužil zákazníkům a on potom vybudoval závod. Jsem přesvědčen, že největší ztráty v průmyslu a obchodě vznikají nesprávným stanoviskem, které zaujímá člověk ke své práci, svým spolupracovníkům a ke svým zákazníkům. Hlavní úlohou organizátora, jenž chce vybudovat veliký podnik, je, aby vytvořil morální a psychologickou základnu, na níž by se jeho pracovníci mohli zdárně vyvíjet. Protože neexistuje žádná učebnice, kde by toto bylo vysvětleno, ani žádné vyzkoušené a osvědčené metody, rozhodl jsem se vybudovat vlastní systém, který jak doufám, prospěje lidstvu. Tento systém se jmenuje „příklad".

Mnoho prvků používaných v praxi v Baťových závodech v předválečném období má univerzální platnost a našlo své místo v moderních formách a přístupech k managementu. Řízení podniku v pojetí Tomáše Bati vyneslo jeho firmu na světový vrchol ve výrobě a prodeji obuvi.

Síla systému spočívala ve snaze o zdokonalení lidí – spolupracovníků, jejichž integrované úsilí o neustálé zlepšování a racionalizaci výrobního a odbytového procesu vedlo ke zvyšování efektivity práce, snižování nákladů na výrobu, snižování cen a logicky ke spokojenosti zákazníků.

Pásová výroba

Baťův podnik byl podnikem znalostním: lidské znalosti, um a vědomosti byly základní formou podnikového kapitálu, tak jako je tomu u nejlepších světových podniků i dnes.

Rovnice „umět + akce = umět zrealizovat" leží u kořenů podnikové výkonnosti, tedy dnes už vůbec ne peníze, informace či technologie.

Tato skutečnost je důležitá hlavně pro dnešní podnikatele. Tak jako Baťa na začátku minulého století, ani dnešní podnikatelé neoplývají penězi a kapitálem. Konkurenční výhoda se však přesouvá na stranu těch, kteří mají vědomosti (knowledge) a umí je uplatnit a zrealizovat. Dostávají šanci stát se konkurenceschopnými právě tím, že investují do znalostí svého podniku. Jen to je cesta k budování úspěšného podniku.

Baťova soustava řízení

Světová třída – porovnávání se s nejlepšími na světě, globální benchmarking, ne však s cílem kopírování, ale za účelem učení se a soutěže. Baťa byl prvním "globálním podnikem" – prvním evropským podnikem, který považoval celý svět za svůj tržní prostor.

Spolupráce – uvnitř podniku, podnikové sítě, strategické aliance a partnerství. Baťa pochopil, že konkurenceschopnost je závislá na spolupráci. Všichni zaměstnanci ve firmě byli "spolupracovníci". Každý podnik je tak dobrý, jak dobrá je jeho síť spolupráce.

Spoluúčast – všech zaměstnanců na zisku a na výsledcích práce samosprávních dílen. Bez spoluúčasti se nedá zabezpečit spoluzodpovědnost.

Spoluvlastnictví – zodpovědnost vyplývá ne z pocitu vlastnictví, ale z vlastnictví samotného. Zhodnocování lidského kapitálu, tj. lidských znalostí, je účelem zhodnocování kapitálu finančního, ne naopak. Každý zaměstnanec měl v podniku "konto" jako dodatek k normálnímu platu. To bylo pro převedené podíly ze zisku a strhávané peníze za škody podniku. Tak Baťa udělal ze zaměstnanců i spolupodnikatele.

Sebeřízení – sebekontrola a seberegulace. Baťův podnik byl podnikem soukromým, ne veřejným. Vlastnické funkce byly soustředěny znalcům a nebyly rozptýleny mezi tisíce nezúčastněných.

Mám zájem o seminář na toto téma.

DBR

Metoda vychází z principů úzkého místa (TOC – teorie omezení). Každý systém má alespoň jedno omezení, které zabraňuje systému dosáhnout vyššího stupně výkonnosti. Podobně i podnik má omezení, která mu zabraňují vydělávat více peněz v současnosti, ale i v budoucnosti. Zaměření DBR je na optimální (maximální) využití úzkého místa.

Využít úzké místo – interní omezení – typické aktivity

- Školení obsluhy – obsluha úzkého místa musí pochopit význam jeho využívání pro dosahování podnikových cílů. Jen kvalifikovaná obsluha může být zdrojem nápadů pro odstraňování plýtvání na úzkém místě.

- Eliminace plýtvání na omezení – na úzkém místě musíme odstranit plýtvání, protože nepřispívá k zvyšování průtoku.

- Nadvýroba – úzké místo bychom neměli zatěžovat výrobky, které jdou na sklad.

- Nekvalita – při každém vykonávaném úseku operace na úzkém místě musíme zajistit požadovanou kvalitu. Produkce nekvalitních výrobků nám odebírá kapacitu úzkého místa.

- Nadbytečná a neefektivní práce – když je práce na úzkém místě vykonávána neefektivním způsobem. Příkladem může být obtížná (zbytečná) manipulace, hledání nástrojů, špatný layout pracoviště...

- Měření využití a průtoku na úzkém místě – prostřednictvím správně stanovených ukazatelů můžeme řídit využívání úzkého místa. Ukazatele by měly být vizualizovány a každý v podniku by měl vědět, že prochází kolem úzkého místa. Stejně jako ukazatele je třeba vizualizovat i příčiny prostojů na úzkém místě. Péče o úzké místo se musí stát prioritou číslo jedna. Účinnou a v praxi ověřenou možností, jak sledovat využití úzkého místa, je sledování koeficientu celkové efektivnosti zařízení (CEZ).

Podřídit všechno ostatní úzkému místu – úlohy

- Zajistit ochranu úzkého místa. Vhodnou velikostí časového zásobníku před úzkým místem musíme zabezpečit, aby úzké místo "nehladovělo". Časový zásobník však neznamená fyzický zásobník. Pod tímto pojmem si musíme představit rozdíl času mezi plánovaným a skutečným příchodem zakázky na úzké místo. V případě, když by byl tento čas záporný, úzké místo nebude mít na čem pracovat, takže bude v přeneseném významu slova " hladovět". Tento krok je v protikladu s myšlením JIT, které neuznává ochrannou funkci zásobníků.

- Příliš nízké zásoby mohou způsobit "hladovění" úzkého místa a s tím spojené problémy. Naopak vysoké zásoby prodlužují průběžnou dobu výroby, pohlcují kapitál, zakrývají problémy ve výrobě atd. Problematika ochrany úzkých míst a stanovení správné velikosti časových zásobníků souvisí se systémem Drum – Buffer – Rope (DBR), v češtině buben – lano – zásobník. Prostřednictvím DBR můžeme plánovat a řídit celou výrobu.

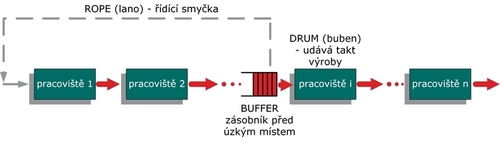

Popis Drum – Buffer – Rope

- DBR je založeno na regulaci vstupu výrobních úloh do výrobního systému podle průběhu činností na úzkých místech. Úzké místo udává tempo celému výrobnímu systému (bubnuje). Prostřednictvím "lana" je úzké místo provázáno se vstupem materiálu do výrobního systému. Když by některý ze zdrojů před úzkým místem vypadl, výkonnost úzkého místa by mohla být ohrožena. Proto jsou kritické zdroje chráněny pomocí časového zásobníku.

- Primárním cílem časového zásobníku je ochránit plánovaný termín ukončení výrobní úlohy od typických problémů ve výrobě (poruchy, Murphyho zákony atd.). V DBR se setkáváme s následujícími druhy časových zásobníků:

- expediční zásobník – chrání termín odvedení zakázky,

- zásobník před úzkým místem – ochraňuje úzké místo,

- montážní zásobník – zabezpečuje, aby na montážním pracovišti, do kterého vstupuje komponent z úzkého místa, byly v předstihu připraveny všechny ostatní komponenty.

- Velikost časového zásobníku odpovídá teoretické průběžné době výroby, plus čas nedostupnosti zdrojů a Murphyho čas.

Ukázka Drum – Buffer – Rope (DBR)

Mám zájem o seminář na toto téma.

DFMA – Design For Manufacturing and Assembly

Design For Manufacturing and Assembly (DFMA) je metoda, která se orientuje na optimalizaci a redukci nákladů, a to buď stávajícího, nebo nového produktu.

DFMA znamená, že výrobky se konstruují takovým způsobem, aby se dosáhlo minimálních nákladů při jejich výrobě a montáži. Přitom se musí rovněž snížit o výrobní náklady výrobce. Je třeba však říci, že DFMA umožňuje analyzovat alternativně koncepty výroby a montáže a umožňuje nám hledat nová, inovativní řešení.

Proč právě DFMA? Až 80% nákladů na novou součástku se definuje v předvýrobních etapách, kde se určuje materiál a výrobní proces. Redukce nákladů po ukončení předvýrobních etap je drahá a možnosti optimalizace jsou již omezené.

Postup DFMA

Budoucí trendy – Design for X

- Design for Manufacture – konstrukce z hlediska optimální výroby.

- Design for Assembly – konstrukce z hlediska snadné montáže.

- Design for Test – konstrukce z hlediska odpovídající testovatelnosti.

- Design for Repair – konstrukce z hlediska snadné opravitelnosti.

- Design for the Environment – konstrukce z hlediska ochrany životního prostředí.

- Design for Service – konstrukce z hlediska servisních služeb.

- Design for X – konstrukce z hlediska X.

Mám zájem o seminář na toto téma.

Ergonomie

Co je ergonomie?

Výraz z řečtiny, kde ergo = práce a nomoi = přírodní zákony.

Mezinárodní ergonomická asociace definuje ergonomii následovně: Ergonomie je vědecká disciplína, optimalizující interakci mezi člověkem a dalšími prvky systému a využívající teorii, poznatky, principy, data a metody k optimalizaci polohy člověka a výkonnosti systému.

Zjednodušeně můžeme říci, že ergonomie je věda zabývající se vztahy mezi člověkem, pracovním prostředím a pracovními nástroji.

Cíl ergonomie

Cílem ergonomie je zvýšit efektivitu vykonávané práce při současném snížení úrazovosti a zatížení organismu.

Ergonomie na pracovišti

Při řešení ergonomických požadavků na pracovišti je třeba se zaměřit především na:

- Pracovní prostředí (osvětlení, klimatické podmínky, hluk).

- Pracovní a manipulační prostor (nároky na pracovní prostor, zóny dosahu).

- Tvorbu a rozmístění oznamovacích a ovládacích prvků.

- Vhodnou volbu pracovní polohy (práce vestoje, práce vsedě...).

- Ergonomické řešení pracovních sedadel.

- Výšku pracovní roviny.

- Zorné podmínky při práci (osa pohledu, zorný úhel).

- Ekonomii pracovních pohybů.

- Konstrukci nástrojů a přípravků (rukojeť nástroje, hmotnost nástroje...).

- Manipulaci s břemeny.

- Rizikové ergonomické faktory.

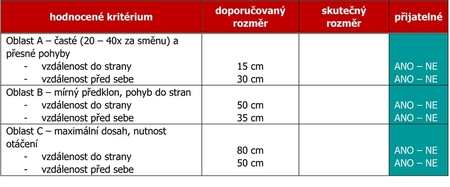

Ergonomický audit

Cílem ergonomického auditu je hodnotit pracoviště především z pohledu organizace a uspořádání pracovního místa, zón dosahu, vynaložené síly při práci a vhodnosti používaných nástrojů. V případě, že se hodnoty zjištěné při auditu odchylují od definovaného intervalu, je třeba provést příslušná nápravná opatření.

Příklad ergonomického auditu:

Hodnocení zón dosahu pro práci vestoje i vsedě

Pracoviště:

Název práce (popis práce):

Datum:

Hodnocení provedl:

Mám zájem o seminář na toto téma.

Mám zájem o seminář na toto téma.

FIFO (First In - First Out), LIFO (Last In – First Out)

FIFO (First In – First Out) – „první dovnitř – první ven"

První vstupující prvek zároveň ze systému první vystupuje (fronta).

Jedním ze základních principů progresivního plánování kvality produktu je dodržování principu FIFO. Zaručení principu FIFO při celém koloběhu výrobku od dodavatele až k zákazníkovi. Dodržování tohoto principu nám napomáhá při ohraničení, identifikaci a řešení chyby procesu.

Není důležité, na jakém stupni se výrobek nachází. Zda-li je např. díl u dodavatele nebo finální produkt u zákazníka. K dodržování tohoto principu nám mohou napomáhat buď sofistikované systémy (chaotické řízení skladu s identifikací výroby dílu po vteřině – Datamatrix kódy) nebo jednodušší systémy.

Princip FIFO

LIFO (Last In – First Out) – „poslední dovnitř – první ven"

Jedná se o jednoduchou metodu řízení, respektive způsob organizování, manipulace a prioritizace pohybu materiálu, dat nebo čehokoliv jiného. Poslední vstupující prvek vystupuje ze systému jako první.

Metoda LIFO mívá také přívlastek zásobník.

Princip LIFO

Mám zájem o seminář na toto téma.

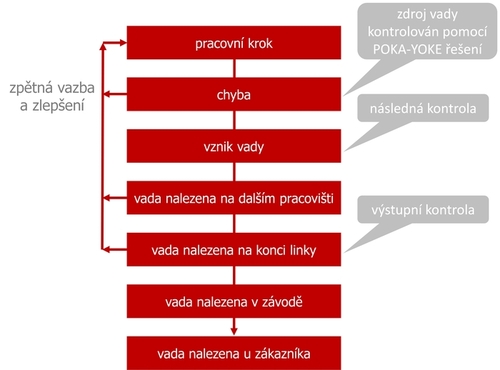

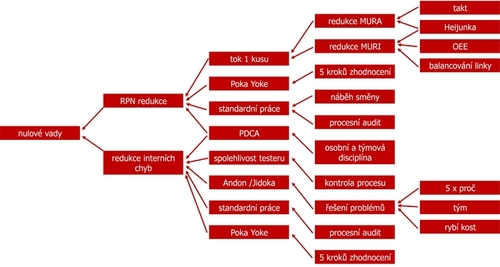

Filosofie nulových vad – ZERO Defects

Filosofie nulových vad je komplexní přístup k budování efektivního systému zajištění kvality ve výrobním procesu. Jeho silnou stránkou je, že se nesoustředí pouze na jednotlivé metody a principy, které podporují kvalitní výstup. Filosofie poskytuje návod, jak proaktivním a systematickým přístupem atakovat hranici 0 ppm. Cílem nemusí být nezbytně dosáhnout 0 ppm, ale neustále pracovat na přiblížení se k této hranici. Zároveň je důležité být k sobě upřímný a sledovat skutečnou a reálnou spolehlivost našich procesů a měřit jejich kvalitu po prvním průchodu linkou nebo pracovištěm. Tedy zjednodušeně – pracujeme soustavně na snížení interní chybovosti (např. First Time Through).

Základní principy:

-

změna myšlení – z reaktivního na proaktivní přístup

- akceptovat, že lidé jsou omylní

- identifikovat chyby dříve, než se změní ve vady

- najít co nejdříve chyby v procesu

Metodika nulových vad

Přístup pomocí metodiky nulových vad má dvě hlavní oblasti: proaktivní – snažící se řešit potenciální možné chyby – a druhou oblast, která se zaměřuje na redukci interních chyb v době jejich vzniku. To znamená, že redukujme počet interních chyb, které v procesu identifikujeme, a to systematicky a soustavně tak, abychom se přiblížili co nejblíže k vysněné nule.

Redukce RPN

Zde je hlavním analytickým nástrojem P-FMEA (Process Failure Mode Efect Analysis), prostřednictvím které hodnotíme potenciální riziko vzniku vady v procesu. K ocenění rizika se používá tzv. RPN (Risk Potential Number). RPN hodnotí riziko výskytu vady, význam vady pro zákazníka a naši schopnost vadu v procesu odhalit. Dosahuje hodnoty maximálně 1000 bodů.

Zásadní ve filosofii nulových vad však není samotná analýza rizika, ale způsob, jakým přistupuje k redukci těchto potenciálních problémů. Hlavními přístupy jsou realizace tzv. Poka Yoke řešení, implementace toku jednoho kusu, zajištění standardní práce a důsledné zlepšování procesů při využití metodiky PDCA.

Redukce interních chyb

Je založena na průhlednosti a pravdivosti výrobního procesu. To znamená, že úmyslně či neúmyslně nezkreslujeme data o průběhu výroby. Snažíme se nastavit proces tak, abychom byli schopni identifikovat každou vzniklou chybu a zaznamenat ji na jakémkoliv místě v procesu. Průhlednost procesu je klíčová pro úspěch celého přístupu. Zde je potřeba definovat standardní signál, tzv. ANDON, který je pro každého pracovníka jasným znakem nestandardního průběhu. Signál může být ovládaný automaticky (napojený na strojní zařízení, tester, linku atd.) nebo manuální, spouštěný operátorem.

Neméně důležitá je však naše schopnost rychlé reakce na vzniklý problém doprovázená následným spolehlivým systémem strukturovaného řešení problémů, tzv. Rapid Problem solving nebo Systematic Problem Solving. Tento systém by nám měl zajistit standardní vyřešení problému tak, aby se zabránilo jeho opětovnému výskytu.

Implementace filosofie nulových vad

Z hlediska implementace je zásadní především změna myšlení v celé organizaci z pasivního na proaktivní. Mění se role některých pracovních pozic. Kvalita, technologie i výroba získávají nové role v budování kvality. Kvalitář je aktivním prvkem nejen při hledání problémů, ale vystupuje také jako moderátor procesu hledání kořenových příčin. Technolog je součástí tohoto procesu a je zodpovědný za návrh Poka Yoke. Výroba je zodpovědná za identifikaci problémů s kvalitou, hledání řešení a hlavně za výrobu kvality. Při implementaci doporučujeme postupovat v pilotních projektech s menšími týmy a postupně rozšířit nabyté know-how na další procesy.

Mám zájem o seminář na toto téma.

FMEA – Failure Mode and Effects Analysis (Fehler Möglichkeits und Einfluss Analys)

V českém překladu: analýza možností vzniku vad a jejich následků.

Cíle FMEA

- zvyšování funkční jistoty a spolehlivosti výrobků,

- minimalizace rizik záruky na výrobky,

- redukce záručních nákladů,

- bezporuchové sériové rozběhy,

- lepší termínová věrnost,

- hospodárnější výroba,

- lepší služby,

- lepší interní komunikace,

- zajištění know-how.

Použití FMEA

Nástroj k analýze chyb:

- Vývoj a optimalizace výrobků.

- Plánování výroby a procesů.

- Letecký, automobilový a jaderný průmysl.

- Součást systémů zajištění kvality.

Analýza FMEA návrhu produktu nebo procesu probíhá ve čtyřech fázích:

1. Analýza současného stavu.

2. Hodnocení současného stavu.

3. Návrh preventivních opatření.

4. Hodnocení stavu po realizaci opatření.

Mám zájem o seminář na toto téma.

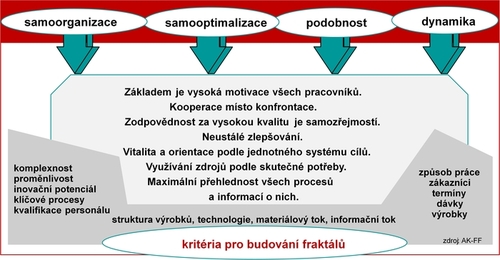

Fraktálový podnik

Fraktály jsou organismy a výtvory přírody vytvořené pomocí několika prvků, které se opakují a vytváří velmi různorodé komplexní struktury, přizpůsobené úlohám, které mají plnit.

Hlavními vlastnostmi fraktálů jsou:

- dynamika

- podobnost

- samooptimalizace

- samoorganizace v malých a velmi rychlých řídících okruzích. Každý okruh má určité požadavky, vytváří užitek pro jiné okruhy a dostává za to odpovídající protihodnotu.

Fraktálový podnik je otevřený systém, který se skládá ze samostatně proaktivních konajících prvků – fraktálů, jejichž struktura se opakuje, a které sledují společný cíl.

Při fraktálové organizaci je důležitá orientace na společné cíle, které jsou rozpracovány od nejvyšší podnikové vize a strategie až na nejnižší úrovně – na fraktály ve výrobě a jednotlivé pracovníky. Tyto cíle musí být propojeny takovým způsobem, aby všichni tahali za jeden provaz.

Dynamika je stejně důležitým principem. Fraktály nečekají na příkazy, směrnice a příležitosti, ale působí dynamicky, vyvíjí se tak, že rostou nebo se redukují tak, jak to vyžaduje prostředí, ve kterém fungují. Fraktálová organizace svou vitalitou a dynamikou zaručuje přežití i růst.

Fraktály mají organizaci, která se zjemňuje podle jednoho principu – tuto vlastnost nazýváme podobností fraktálů. Fraktály si poskytují vzájemně služby a sledují společné cíle organizace. Kooperace je budovaná na základě vztahů zákazník – dodavatel.

Samooptimalizace fraktálů probíhá v malých a velmi rychlých řídících okruzích. Každý okruh má určité požadavky, vytváří užitek pro jiné okruhy a dostává za to odpovídající protihodnotu.

Fraktály mají jasně definované oblasti působení a cíle, avšak je jim ponechána samostatnost v prostředcích a metodách, kterými mohou dosahovat stanovených cílů. Tato vlastnost se nazývá samoorganizace.

Mám zájem o seminář na toto téma.

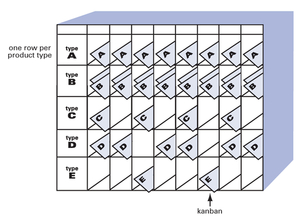

Heijunka

Heijunka znamená vyrovnání výroby prostřednictvím objemu a skladby sortimentu. Podle tohoto systému nevyrábíme produkty podle aktuálního toku zákaznických objednávek. Heijunka bere v úvahu celkové objemy objednávek za určité období a jejich úrovně a rozplánuje je tak, aby stejné množství a mix výrobků byly vyrobeny každý den.

Cílem je vybudovat každodenní plánovanou hladinu, která bere v úvahu aktuální zákaznické požadavky, určit vzorec objemů a kombinací (mix) a stanovit plánovanou hladinu (úroveň). Jestliže se vyrábí 5 x A a 5 x B, vytvoří se plánovaná hladina ABABABAB. Tomuto říkáme vyrovnávání ("leveled"), mix výrobní produkce.

Tradiční nerovná produkce

Druhý obrázek znázorňuje příklad mix modelu vyrovnané produkce. Snižováním času přetypování a využíváním dalších metod leanu bude továrna schopna vyrábět kola v pořadí, ve kterém chtějí mix modelů na montážní lince. Čtyři výhody vyrovnaného plánu jsou:

- Flexibilita ve výrobě toho, co chce zákazník, tehdy, když to chce firma.

- Snížené riziko neprodaného zboží.

- Vybalancované použití pracovníků a strojů.

- Uhlazený požadavek na procesy a dodavatele, kteří jdou proti proudu.

Mix model vyrovnané produkce

Pro kontrolu vyrovnávání produkce existuje jednoduchý nástroj vyvinutý před mnoha lety odborníky z Toyoty – tzv. heijunka box. Typický heijunka box má vodorovné řady pro každého člena výrobkové rodiny. Dále má svislé sloupce pro identické časové intervaly výroby. Kanban karty pro řízení výroby jsou umístěny ve vytvořených přihrádkách, v poměru k počtu položek daného typu, které mají být vyrobeny během časového intervalu.

Mám zájem o seminář na toto téma.