- Nacházíte se zde:

- Konzultační činnost

- Metody a nástroje

- Jednotlivé metody a nástroje (Q - Z)

Jednotlivé metody a nástroje (Q - Z)

QFD – Dům kvality

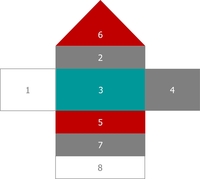

Základním nástrojem QFD pro plánování nového výrobku je Dům kvality (viz obrázek). Jde o první matici ze série. Jako u všech matic, řádky představují vstupy a sloupce výstupy. Vstupy jsou hlas zákazníka. Diagram má 8 polí a každé z nich reprezentuje rozdílné hledisko plánovaného výrobku. Pole nazýváme pokoje. Dům jakosti je "postaven", když jsou vyplněny všechny nezbytné vstupy a výstupy.

Pokoj 1

Obsahuje hlas zákazníka v jeho jazyce. Hlas zákazníka je subjektivní, kvalitativní a netechnický. Při vývoji nového výrobku je důležité, aby tým přeložil tyto potřeby do podnikového jazyka, který je kvantitativní a technický.

Pokoj 2

Zde se provádí překlad.

Pokoj 3

Zde se vyjasňuje vzájemná závislost mezi 1 a 2, čímž se eliminuje chybný překlad. Tým zde verifikuje a zlepšuje přesnost překladu.

Pokoj 4

Zde se provádí konkurenční srovnání z pohledu zákazníka.

Pokoj 5

Technické srovnání za použití standardních testů. Typicky se srovnávají 3 výrobky – náš a 2 konkurenční. Jestliže srovnání není dostupné (výrobek je úplně nový), ohodnotí se existující plnění potřeb zákazníka.

Pokoj 6

Nebo také střecha, vyjadřuje konflikt zájmů. Pokud se specifikace vytvářejí v izolaci, ústí to v chyby. V tomto pokoji se zkoumají všechny páry specifikací s ohledem na interference nebo zesílení (synergie). To umožňuje včasnou identifikaci interakcí mezi specifikacemi, čímž lze předejít konfliktu zájmů.

Pokoj 7

Zde se vyjadřuje váha (důležitost) každého požadavku. Pokud jsou 2 požadavky důležité a složité a pokoj 6 ukáže interakci, je jim věnována při vývoji největší pozornost.

Pokoj 8

Je konečným objektem celého domu jakosti. Provádíme zde kvantifikaci požadavků na nový produkt. Na základě pokoje 5 tým odvozuje hodnoty požadavků na nový – lepší produkt.

QFD bylo vyvinuto pro odstranění těchto problémů:

- zanedbání požadavků zákazníka,

- zanedbání konkurence,

- koncentrace na každou jednotlivou specifikaci v izolaci,

- různé interpretace specifikací,

- nedostatečná strukturalizace,

- ztráta informací,

- nedostatečná vazba na předchozí rozhodnutí.

Mám zájem o seminář na toto téma.

Rapid Problem Solving – strukturované řešení problémů

Cílem je implementovat standardní a systematický přístup k řešení problémů, který poskytuje očekávané výsledky. Důslednou implementací tohoto přístupu je možné v relativně krátkém čase několika měsíců zásadně změnit výkonnost podniku v oblasti produktivity, kvality i včasnosti dodávek. Je to o našem rozhodnutí řešit problémy důležité a skutečné na úkor naléhavých a virtuálních.

Přístup je založen na myšlence, že pouze standardní proces nám přinese standardní a očekávaný výsledek. V tomto případě je výsledkem řešení problému, které zabrání jeho opětovnému výskytu. Tento přístup nám umožní vystoupit z nekonečného kruhu operativy a řešení stejných problémů neustále dokola.

Další přístupy:

- Jsou angažovány všechny dotčené osoby a oddělení včetně majitelů procesů.

- Využíváme synergii multiprofesních týmů.

- Fakta nahradí předpoklady.

- Lidé jsou vázáni společným cílem řešení problému.

- Řešení se realizují tak rychle a efektivně (levně), jak jen to je možné.

- Je nutné zajistit, aby se problém neopakoval.

Metodika

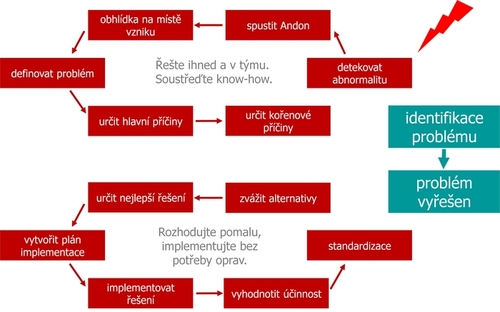

Metodiku lze rozdělit do dvou základních kroků: identifikace problému a řešení problému. První krok by měl být ukončen co nejdříve po vzniku problému, druhý krok hned následně, bez zbytečné prodlevy, avšak s důrazem především na kvalitu.

Identifikace problému

Klíčové pro správné řešení problémů je v první řadě správné a detailní nadefinování daného problému. Tím se vyhneme slepým uličkám, zúžíme problém a usnadníme hledání kořenové příčiny. Navíc tím zvýšíme pravděpodobnost, že vyřešíme skutečný problém. Dalším zásadním momentem je identifikace kořenové neboli skutečné příčiny. Ne vše, co se jeví na první problém jako příčina, ve skutečnosti příčinou je. Proto je potřeba důsledně prozkoumat problém s využitím některé z metod, jako je 5 x proč nebo Rybí kost (Ishikawavův diagram).

Řešení problému

Jakmile jsme nalezli kořenovou příčinu problému, je potřeba vybrat vhodnou alternativu z pohledu realizovatelnosti a dlouhodobé udržitelnosti. Klíčové je zde důsledné používání přístupu PDCA (Plan, Do, Check, Act). Prověřit skutečný přínos řešení, standardizovat jej a posoudit, zda není možné podobný přístup implementovat na jiných procesech.

Aplikace přístupu

Metodiku lze použít k řešení jakéhokoliv okruhu problémů od kvality, prostojů, plánování materiálu, logistiky atd. Zásadní je zajištění automatizace v procesu řešení problému. Tj. při objevení problému se automaticky spouští standardní procedura, kterou se nesnažíme zjednodušovat, obcházet ani zkracovat. Jen tak dosáhneme toho, po čem všichni dlouhodobě toužíme. V první fázi implementace je klíčové důsledné vedení ze strany manažerů.

Mám zájem o seminář na toto téma.

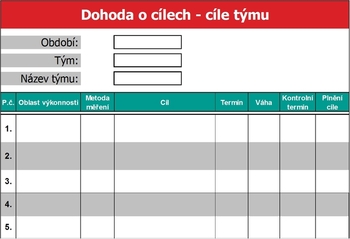

Řízení podle cílů – MBO

Cílem je propojit všechny úseky na splnění "ročního plánu", vycházejícího z plánu celopodnikového. Týmy se nejen spolupodílejí na přípravě a stanovení cílů, ale hlavně rozhodují o způsobu a metodách, jakými se podnikových a týmových cílů dosáhne. Dosahování je provázáno se mzdovým systémem, tj. odměňování probíhá na základě skutečně dosažených výsledků. Vedoucí jednotlivých stupňů důsledně vyžadují dosažení stanovených efektů a neberou v úvahu "objektivní příčiny". Způsobilost pracovníků je součástí pravidelných půlročních individuálních pohovorů.

Hlavní zásady řízení podle cílů:

- jen ten, kdo má svůj cíl, může ho dosáhnout

- když tým pracuje bez jasného cíle, těžko může být efektivní

- cíle musí být definovány až na úroveň jednotlivých pracovníků

- pracovníci se spolupodílejí na definování cílů

- cíle musí být ambiciózní, jasné, kontrolovatelné, vyhodnotitelné, dosažitelné a musí být vytvořeny podmínky pro jejich dosažení

- dosažené výsledky jsou provázány s odměňováním

Dobře stanovené cíle by měly být:

- pro všechny jasné a srozumitelné

- uspořádané podle priority

- náročné a smysluplné

- prokazatelné, měřitelné a kontrolovatelné

- realistické, tzn. ovlivnitelné a s existujícími informacemi, dosažitelné

- jednoznačné s ohledem na výsledek

Každý cíl má tyto základní parametry:

- oblast výkonnosti – jaké oblasti se cíl týká?

- způsob měření – jak budeme měřit jeho splnění?

- termín – do kdy máme cíl splnit?

- váha – jakou důležitost má náš cíl?

Mám zájem o seminář na toto téma.

Řízení projektů – DMAIC

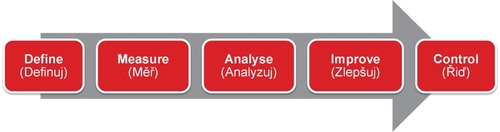

V souvislosti s rozvojem neustálého zlepšování, zvyšování produktivity a efektivity vznikla metoda DMAIC. Tato metoda je zdokonalený PDCA cyklus. Dnes se používá hlavně ve filosofii Six Sigma, pomocí které jsme schopni řídit projekty napříč celou firmou.

DMAIC – jednotlivé fáze:

Define (Definuj)

- Definujte zákazníka a proces projektu.

- Stanovte cíle projektu (SMART).

- Jmenujte projektový tým.

- Připravte harmonogram projektu.

Measure (Měř)

- Změřte a vyhodnoťte výkonnost.

- Změřte současné plnění cílů.

- Zpracujte mapu procesu.

- Popište současný stav jednoduše.

Analyse (Analyzuj)

- Analyzujte hlavní příčiny a vhodná zlepšení.

- Porovnejte cílový stav se současným a hledejte příčiny odchylek.

Improve (Zlepšuj)

- Navrhněte zlepšení.

- Zlepšení naplánujte a realizujte.

- Stanovte si kritéria a priority řešení.

Control (Řiď)

- Řiďte celý proces jako projekt.

- Říďte zlepšený proces.

- Snažte se uchovat veškeré know-how.

- Zabraňte zpětnému efektu.

Mám zájem o seminář na toto téma.

SMED - Single Minute Exchange of Die

SMED je jednou z mnoha metodik štíhlé výroby pro snižování plýtvání ve výrobním procesu. Je to rychlý a účinný způsob přestavení strojního zařízení z výroby aktuálního produktu na další produkt. Jak již sám název napovídá, cílem metodiky je zkrátit čas přetypování pod 10 minut na jednociferné číslo (single minute). Vykonávání změn ve výrobě nebo v procesu rychleji je velmi důležité. Výroba se zlevní a také se zvýší flexibilita procesu.

V souvislosti se zkracováním časů seřízení se můžeme často setkat také s názvy: Quick Changeover-QCO (rychlá změna) a One-Touch Exchange of Die – OTED (Seřízení jedním dotekem).

Postup

Celý postup metodiky vychází z důkladné analýzy přetypování, která se vykonává většinou pozorováním přímo na pracovišti.

Radikálního zkracování časů na přetypování z několika hodin na několik minut se dosahuje postupně změnou organizace přetypování, standardizací postupu přetypování, tréninkem týmu, speciálními pomůckami a technickými úpravami stroje.

Cílem metodiky je přesunout co nejvíce interních činností do externích. Jako interní činnosti chápeme ty aktivity, které se vykonávají, když je stroj v klidu. Za externí považujeme ty, které se vykonávají během chodu stroje.

Z interních činností se snažíme eliminovat či přesunout na externí zejména činnosti:

- čas hledání (přípravků, nástrojů, měřidel...),

- čas čekání (na jeřáb, paletu, vozík...),

- čas chůze (při zjišťování polohy nástrojů, materiálu atd., chůze pro nástroje...),

- čas nastavení (nástrojů, měřidel...).

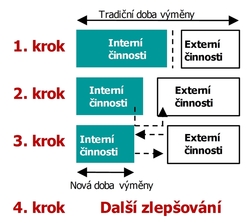

Metodika SMED se skládá ze čtyř po sobě jdoucích kroků:

- oddělení interních a externích činností při seřízení

- přesun interních činností na externí

- redukce interních a externích činností

- další zlepšování

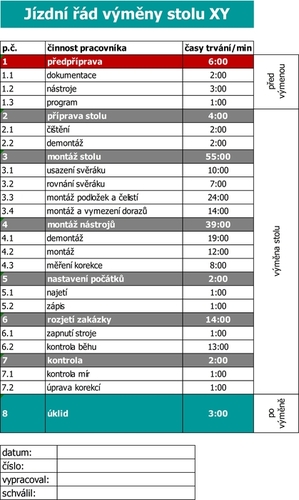

Pro zkrácení časů přetypování doporučujeme realizovat workshop pod vedením moderátora s pracovníky, jichž se změna týká (např. obsluha stroje, seřizovači, mistři, technologové, programátoři, logistik, plánovač, konstruktér...). Výstupem takového workshopu je katalog nápravných opatření s termíny a zodpovědností, standard přetypování stroje, příp. "jízdní řád".

Mám zájem o seminář na toto téma.

Supermarket

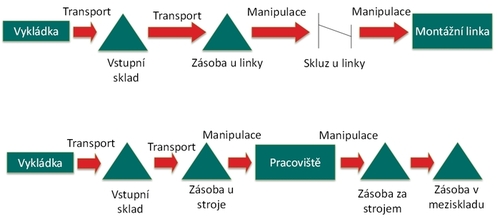

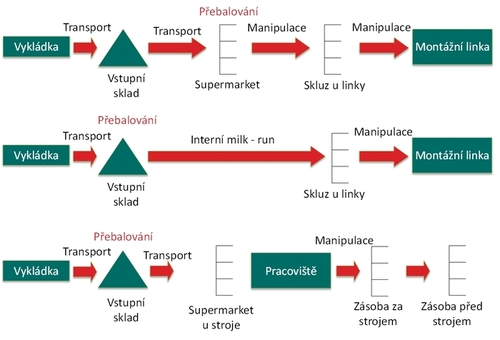

- Supermarkety ve výrobě představují nové formy skladování a nahrazují konvenční sklady, jak je známe.

- Používají se převážně při zavádění principu tahu v materiálovém toku.

- Supermarket představuje sklad hotových výrobků nebo zásob, ve kterém je přesně definováno množství.

- Využívá se v případech, kdy nelze zavést plynulý materiálový tok. V procesu výroby to může být například nemožnost zavedení toku jednoho kusu (OPF).

- Materiál smí být ze supermarketu odebrán pouze na základě kanbanové karty nebo jiné formy informace podporující princip tahu.

Příklady zavedení supermarketu

Tradiční přístup materiálového toku:

- zásoba materiálu uložená na několika místech (sklad, výroba),

- výška zásob není řízena (otázky: Kolik je hodně? Kolik je málo?).

Tradiční přístup

Lean přístup

Mám zájem o seminář na toto téma.

Systém odměňování

Transparentní a spravedlivé odměňování je jedním z nejdůležitějších předpokladů správného fungování týmové práce. Jen motivovaný tým dokáže zvládnout náročný proces zavedení změn, který se častokrát pojí s radikálními změnami v souvislosti s:

- novými úlohami a procesy,

- požadavky na pracovníky,

- postupným přebíráním kompetencí a spolurozhodováním,

- dlouholetými zvyky a tradičními náplněmi práce.

Právě systém odměňování by měl být jedním z důležitých stimulů pro aktivní přizpůsobení se této změně a pro úspěšné zvládnutí nových požadavků. K tomu je potřebné přehodnotit, resp. změnit klasický systém odměňování, který většinou odměňoval jen jednotlivce a vedl k určité nespravedlnosti, např. mezi jednotlivými kolegy nebo podnikovými útvary. Častokrát právě tato "nespravedlnost" motivuje pracovníky ke každé změně, která směřuje k lepšímu.

Pracovníkům musí být jasná daná perspektiva v souvislosti se změnou systému odměňování. Je velmi důležité, aby do návrhu nového systému odměňování byli zapojeni i zástupci výroby.

Na začátku je velmi důležité, abychom si stanovili cíle, kterých chceme dosáhnout novým systémem odměňování. Mezi takové cíle je možné zařadit:

- zvýšení produktivity práce,

- zvýšení flexibility pracovníků,

- zvýšení motivace pracovníků,

- podpora kvalifikace pracovníků,

- dosažení spolupráce v procesu zlepšování,

- podpora přebírání zodpovědnosti,

- podpora samostatnosti,

- podpora týmového chování,

- podpora kreativity.

Mám zájem o seminář na toto téma.

Systém zlepšování

Jak již vychází z metodiky týkající se plýtvání, největší potenciál je v nevyužitých schopnostech pracovníků. Mnozí z nich jsou přímo znalci či odborníky na svém pracovišti, ve svém oboru a procesu. Vyvstává tedy otázka, jak využít jejich znalosti a vědomosti ke zlepšování. V tomto případě nám může pomoci efektivní systém zlepšování, který zapojuje a motivuje pracovníky k tomu, aby sami přicházeli s nápady, jak zvýšit efektivitu procesu, snížit plýtvání, zajistit větší bezpečnost či ergonomii vlastní práce, snížit zmetkovitost, zjednodušit pracnost a podobně. Ve své podstatě se tedy jedná o podávání zlepšovacích návrhů.

Systém zlepšování přináší výhody jak podniku (zlepšený proces), tak i zaměstnancům (odměna za zlepšovací návrh).

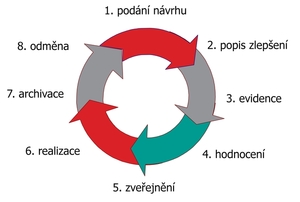

8 kroků systému zlepšování

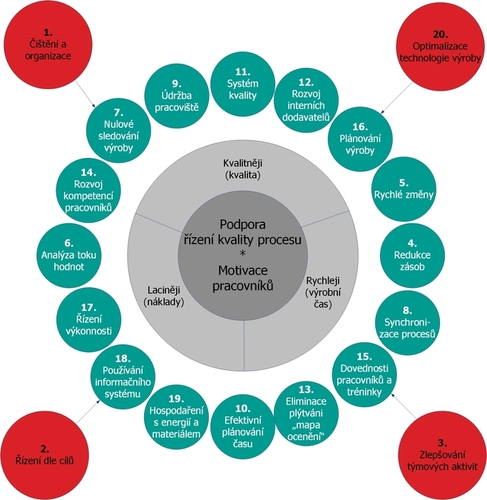

20 klíčových elementů zlepšování

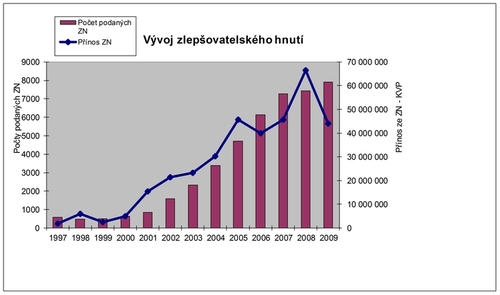

Ukázka grafu vývoje fungujícího systému zlepšovatelského hnutí a jeho přínosů

Mám zájem o seminář na toto téma.

Štíhlý a inovativní podnik

V současnosti jsou podniky vystaveny tvrdému konkurenčnímu prostředí více než jindy, což můžeme považovat za určitou daň globalizace. Nové výrobní strategie sehrávají v globalizaci důležitou roli a podniky se dnes bez nich nedokáží prosadit. Základní myšlenkou každé nové výrobní strategie je zkracování průběžné doby výroby postupnou redukcí plýtvání a zvyšováním produktivity.

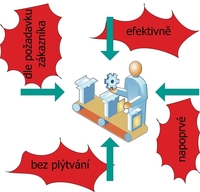

Štíhlý a inovativní podnik je jedním z možných směrů. Štíhlost podniku je charakteristická tím, že se zaměřujeme na činnosti, které přidávají hodnotu našemu zákazníkovi, a eliminujeme všechna plýtvání a ztráty. V případě výrobních podniků je samozřejmě oblast výroby stěžejní, nesoustřeďujeme se však jen na výrobu, ale i na ostatní podnikové oblasti – vývoj, logistiku a administrativu.

Každá z podobných aktivit musí stát na pevných základech, které jsou důležité pro realizaci každé změny. Tímto pevným základem je kultura realizace a orientace na cíle.

Eliminací plýtvání se snažíme zkrátit průběžnou dobu výroby nebo realizaci služby. Krátká průběžná doba má velký vliv na naši flexibilitu, rychlost realizace zakázky, snižování stavu zásob apod.

Mám zájem o seminář na toto téma.

Tahové systémy řízení

Ve fungujícím tržním prostředí vychází výroba vstříc zákazníkovi, začíná se uplatňovat logistický princip tahu.

Hlavním cílem nových systémů řízení výroby je snaha vytvořit systémy schopné pružně reagovat na změny v poptávce při nízkých výrobních nákladech a snížit na minimum nebezpečí nevyužití vytvořených zásob výrobků, polotovarů nebo surovin.

Cíle tahových systémů

Cílem systémů řízení kanban a JIT je redukování nebo limitování nákladů spojených s celkovou potřebou zboží a materiálového toku ve společnosti. Oba systémy směřují k dosažení následujícího:

- Malá nebo omezená zásoba surovin a komponentů.

- Dodavatel dodává přesně v termínech přesná požadovaná množství.

- Dodavatel dodává 100% kvalitu (žádné zmetky).

- Velmi malá a uvážlivě řízená vyrovnávací zásoba mezi následnými operacemi.

- Co možná nejkratší lead time při výrobě.

- Žádné zmetky během výroby, každá operace poskytuje 100% kvalitu pro další stupeň.

- Dodávání hotových výrobků do skladu podle potřeby, žádná výroba zboží, po kterém není poptávka.

- Malá, respektive žádná zásoba hotových výrobků.

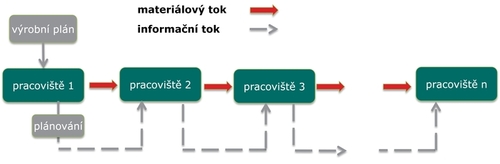

Tlakový systém (princip fungování standardní výroby – na principu tlaku fungují např. systémy řízení a plánování výroby: MRP I, MRP II, BOA...)

Tahový systém (princip fungování štíhlé výroby – na principu tahu fungují systémy dílenského řízení výroby: kanban, CONWIP...)

Výhody tahových systémů řízení

- Okamžité přizpůsobení se přání zákazníka.

- Minimální vázanost peněžních prostředků v zásobách.

- Zjednodušené řízení na základě decentralizace.

- Zlepšení kvality.

- Snížení poruch zařízení.

Nevýhody tahových systémů řízení

- Nutnost změny myšlení.

- Náklady na analýzu a realizaci změn řídícího a řízeného systému (decentralizace, změna layoutu, změna motivace, změna řídících metod).

- Udržení a neustálé zlepšování použitých metod.

Mám zájem o seminář na toto téma.

Takt Time

Takt Time = čas taktu. Je to tempo, kterým zákazník odebírá daný výrobek nebo službu. Čas taktu definuje, jak rychle by měl daný proces probíhat, aby došlo ke splnění požadavků zákazníka.

Cílem je, aby se čas taktu rovnal času cyklu (čas cyklu = čas jednoho opakování skupiny operací).

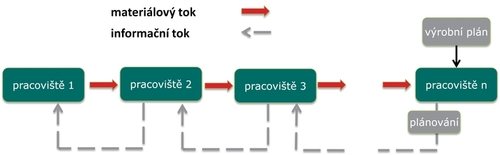

Výpočet času taktu

Vypočítá se jako podíl čistého dostupného pracovního času za jeden den a celkového denního požadavku zákazníka.

Mám zájem o seminář na toto téma.

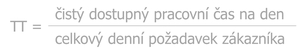

Toyota Production System

Výrobní systém Toyota byl vyvinut jako reakce na existující situaci na trhu automobilů a všeobecně se považuje za základ pro vytváření a implementaci podobných výrobních systémů. Je to systém, který vznikl na základě dlouhodobé spolupráce mezi výrobními pracovníky, manažery, dodavateli a zákazníky.

Základní myšlenkou a strategií tohoto výrobního systému je absolutní eliminace plýtvání.

K tomu, abychom mohli eliminovat všechny druhy plýtvání, byly stanoveny dva pilíře, na kterých v současnosti stojí celý výrobní systém:

- Filosofie Just-in-Time.

- Autonomie pracoviště.

V rámci obou pilířů v Toyotě rozvíjeli vizualizaci. Spíše se zde setkáme s pojmem vizuální systém řízení a 5S.

Just-in-Time představuje filosofii, která překračuje hranice podniku a při správné implementaci zahrnuje i jeho okolí. Základním principem je eliminace ztrát v průběhu celého výrobního procesu, od nákupu materiálu až po distribuci hotových výrobků.

Filosofie Just-in-Time znamená vyrábět:

- správný výrobek;

- ve správném množství;

- ve správné kvalitě;

- ve správném čase.

Filozofie Just-in-Time je založená na těchto principech:

plánování a výroba na objednávku;

- výroba v malých dávkách;

- eliminace ztrát;

- plynulé materiálové toky;

- zabezpečení kvality výroby;

- respektování pracovníků;

- eliminace vysokých zásob a nadbytečných pracovníků;

- udržování jasné a dlouhodobé strategie.

Uplatnění systému Just-in-Time je hlavně v diskrétní výrobě (např. automobilový průmysl). Jedním ze základních principů této koncepce je princip tahu. Znamená to, že všechny základní činnosti jsou vykonávány přesně tehdy, kdy to odpovídá požadavkům odvozeným od parametrů objednávek. Když se tento princip uplatní na všech operacích výrobního procesu, vzniká nová logika organizace materiálového toku.

Koncepce Just-in-Time je výrobní filosofií, jejímž cílem je zlepšit konkurenceschopnost podniku vytvářením podmínek pro produktivní práci. Ovlivňuje všechny podnikové oblasti od změn myšlení, zlepšení pracovního prostředí, zvýšení plynulosti výrobních toků až po standardizaci jednotlivých operací. Cílem této koncepce je dosáhnout rovnováhy mezi pružností a výkonností.

Toyota Production System

Mám zájem o seminář na toto téma.

TPM – Total Productive Maintenance

Management produktivity výrobních zařízení je souhrn činností, které uvedou strojní park do optimálních podmínek, a to včetně nastaveného systému udržování!

Na celém světě se hovoří o tématech, jako je údržba, produktivní údržba, efektivnost výrobního zařízení. Vedoucí pracovníci se snaží metodě totálně produktivní údržba co nejlépe porozumět. Pokouší se ji zavádět do každodenní praxe. Od závodů v Malajsii produkujících elektrotechniku, přes automobilky v Evropě či v USA až po zpracovatele hliníku v Kanadě a papírenský průmysl v Jižní Americe: každý se zabývá TPM jako jednou z nejnovějších a nejlepších ve skupině moderních metod průmyslového inženýrství.

Náklady na údržbu výrobních zařízení představují v průmyslově vyspělých státech 12-15 % HDP. Roční náklady na údržbu strojů představují 5-10 % z obratu firem.

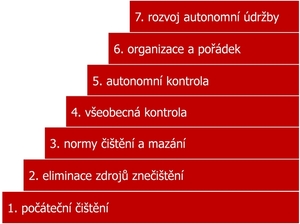

7 pilířů TPM

Koncept TPM je tvořen ze 7 základních pilířů. Každý pilíř sleduje jeden speciální částečný cíl a skládá se z jasně definovaných kroků programu. Aby bylo možné dosáhnout základních cílů TPM, musí se prosadit realizace všech jednotlivých programů.

Program TPM

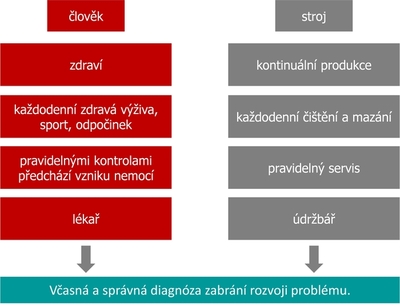

Program TPM můžeme srovnat se zdravotní péčí – lze ho chápat jako "preventivní lékařství".

- Zdraví nebo porucha stroje zastaví "chod" v obou případech.

- Pravidelnost, na kterou si zvykneme, se stává automatickou činností.

- Prevence eliminuje poruchu ať již organismu nebo stroje.

- Zásah lékaře nebo údržby jsou zbytečné náklady.

Mám zájem o seminář na toto téma.

TRIZ

TRIZ je metodika pro Tvorbu a Řešení Inovačních až Invenčních zadání. Původní název v ruštině Těoria rešenia izobretatělskich (vynálezcovských) zadač.

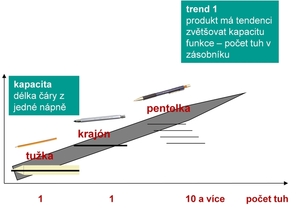

Metodika TRIZ vznikala od r. 1946 studiem patentů, zobecňováním úspěšných postupů řešení. Bylo zjištěno, že silná řešení jsou dosahována poměrně malým počtem objektivně používaných, studovatelných a osvojitelných řešitelských postupů.

Metodika TRIZ vede uživatele od nejasné problémové situace přes detailní rozbor systému ke správné formulaci inovační úlohy, až k návrhům variant řešení a jejich ověření. TRIZ využívá dvě navzájem se doplňující metody: analytickou metodu FNA a řešitelskou "algoritmizovanou" metodu ARIZ.

Analytická metoda: Funkčně nákladová analýza – FNA

Pomáhá odpovídat na otázky "co" a "proč" má být zdokonaleno, inovováno. Pomáhá uživateli:

- Nalézt podstatu problému v technickém systému, tj. výrobku nebo procesu.

- Určit klíčové prvky podle hodnocené funkční, problémové a nákladové významnosti prvků.

- Vybrat správná (významná) inovační zadání pro daný cíl a v souladu s tendencemi rozvoje techniky.

- Formulovat správně (konkrétně) inovační zadání: "co" a "proč" má být v systému zdokonaleno.

Inženýři vědí, že správná inovační zadání a z nich správně odvozené invenční úlohy jsou více než polovinou úspěšného řešení.

Syntetická metoda: Algoritmus řešení invenčních zadání – ARIZ

Pomáhá hledat odpovědi na řadu otázek "jak" by mohly a měly být úlohy řešeny, a to v souladu se zkušenostmi generací vynálezců koncentrovanými v řešitelském postupu algoritmického typu.

Řešitelské nástroje ARIZ pomáhají uživateli:

- Formulovat technické a fyzikální rozpory v inovačním zadání a v konkrétní invenční úloze.

- Abstrahovat model problému a vystihnout technickou funkci v řešeném problému.

- Nalézat inovační/invenční ideje řešení technického rozporu/problému/funkce na základě doporučení.

- Posoudit nalezené ideje řešení srovnáním s tendencemi rozvoje techniky a stavem techniky v oboru.

Mám zájem o seminář na toto téma.

Týmová práce

Týmová práce na všech úrovních organizace je směr, kterým se dnes ubírají mnohé špičkové firmy. Týmovou práci však nesmíme chápat jen jako trend, ale jako nevyhnutelnost, bez které nám nebudou fungovat procesy efektivně a nepodaří se nám realizovat efektivní systém zlepšování. Hlavním cílem je vybudovat týmovou společnost a realizovat týmovou práci.

Týmovou společnost můžeme charakterizovat jako určité organizační uspořádání, ve kterém jsou všechny činnosti (výrobní i nevýrobní) založeny na práci v týmech a na jejich vzájemné spolupráci při dosahování cílů podniku. Na druhé straně týmová práce je způsob organizace práce založený na společném zapojení, vzájemné spolupráci a zodpovědnosti všech členů týmu při plnění stanovených úloh a dosažení vytýčených cílů.

Cíle týmové práce můžeme shrnout do následujících bodů:

- zvýšit produktivitu v nevýrobních a servisních útvarech

- zvýšit efektivitu procesu

- snížit náklady na realizaci procesu

- zabezpečit flexibilitu a kvalitu procesu

- rozšířit úlohy a kompetence členů týmu

- zvýšit kvalifikaci členů týmu

- zvýšit motivaci členů týmu

Pokud chceme, aby nám v týmu fungovala opravdu týmová práce, musí v něm fungovat určité principy a zásady:

- přesně vymezený manévrovací prostor (úlohy, čas, personál, peníze, kvalita), nesmí působit proti celopodnikovým cílům, případně zasahovat do oblastí, které nepatří do jeho působnosti

- všichni členové jsou rovnocenní – volí se leader týmu. Ten má schopnost moderovat diskuse a řešit problémy v týmu a je partnerem pro nadřízeného pracovníka při řešení problémů, které přesahují možnosti pracovního týmu

- manažeři, kterým podléhají pracovní týmy, koordinují, podporují týmy, řídí a vytvářejí podmínky pro jejich bezproblémovou práci. Tento manažer se stává trenérem týmu

- týmy si nekonkurují, ale navzájem spolupracují

Mám zájem o seminář na toto téma.

Vizuální pracoviště

Vizuální pracoviště je takové, které je jasně uspořádané, řízené, organizované a všechny procesy jsou popsány a definovány. Dosahuje své autonomnosti díky standardům, ukazatelům a vizuálnímu řízení. To vše napomáhá odhalovat nestandardní odchylky a abnormality každému pracovníkovi.

Vizualizací můžeme:

- Řídit a plánovat zakázky.

- Informovat o dosahovaných výsledcích.

- Standardizovat postupy a zjednodušit zaškolení.

- Zlepšit organizaci práce.

- Definovat potřebnou výrobní plochu.

- Snížit chybovost v procesu.

Mezi vizuální prvky patří:

- Standardy vykonávané činnosti.

- Technologické postupy.

- Jednobodové lekce.

- Mazací plány.

- Standardy úklidu a čištění.

- Kontrolní karty.

- Podlahové značení, layouty.

- Označení nekvality, vstupu a výstupu materiálu.

- A další...

Mám zájem o seminář na toto téma.

VSM

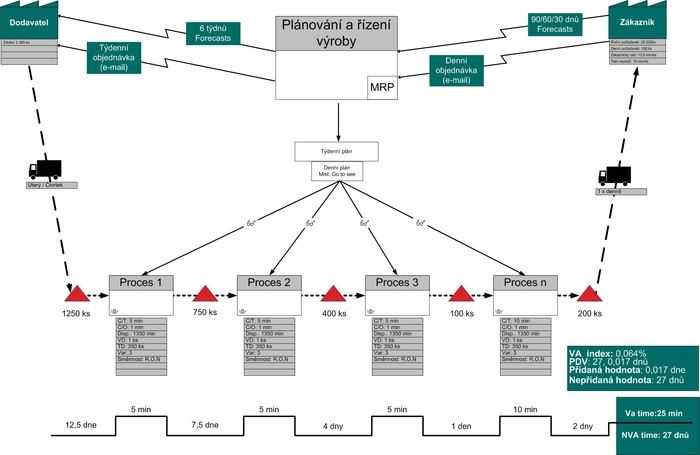

VSM (Value Stream Mapping) můžeme přeložit jako mapování hodnotového toku.

Nejprve je třeba vysvětlit pojem hodnota. Ten má řadu definicí. Dle hodnotového managementu je to poměr mezi užitnými vlastnostmi produktu a náklady. Z hlediska štíhlé výroby je hodnota to, za co je zákazník ochoten zaplatit.

Mapování hodnotového toku je grafický nástroj k analýze současného stavu procesu s cílem navrhnout stav budoucí. Při mapování hodnotového toku se používají standardizované ikony.

Kdy je vhodné mapování hodnotového toku použít?

- Při analýze výrobních procesů.

- U výrobku, u kterého se plánují změny.

- Při navrhování nových výrobních procesů.

- Při novém způsobu rozvrhování výroby.

- U výrobku, u kterého se výroba bude zavádět.

- U výroby s dostatečnou opakovatelností a rovnoměrností výroby.

- Při analýze nevýrobních procesů.

Hlavní výstupy:

- Hodnota VA – indexu (Value Added Index Time).

- Informace o velikosti a stavu rozpracovanosti.

- Procesní časy.

- Množství "meziskladů" a jejich řízení.

VA – index

Poměr časů, které přidávají hodnotu k časům, které nepřidávají hodnotu.

Postup při mapování hodnotového toku

- Definice zadání (poslání, oblast realizace, strategické faktory úspěchu...).

- Výběr "reprezentanta".

- Znázornění současného stavu.

- Definice konkrétní "Lean" metriky.

- Mapa budoucího stavu – zákaznický takt.

- Mapa budoucího stavu – kontinuální tok.

- Mapa budoucího stavu – leveling.

- Realizace nápravných opatření.

Ukázka mapy VSM ve výrobě

Metodu VSM lze úspěšně použít nejen ve výrobě, ale i v logistice nebo administrativě.

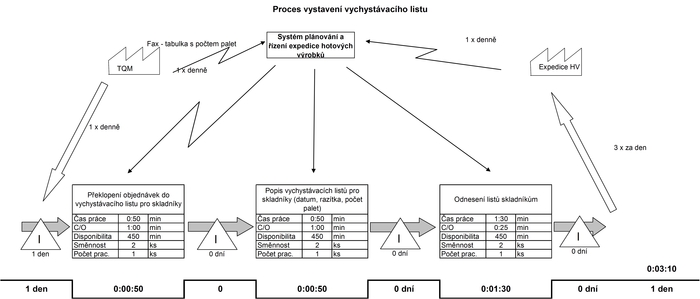

VSM v administrativě

VSM v administrativě vychází z konceptu štíhlé výroby. Vytvořením mapy toku hodnot získáme přehled o současném stavu celého procesu, produktu či služby, informačních a materiálových tocích a odhalíme plýtvání, které se následně snažíme odstranit z celého procesního řetězce.

Postup mapování nevýrobních procesů

- Nakreslíme si hrubou skicu procesu pro všechny organizační jednotky.

- Zaznamenáme, resp. vypočítáme základní údaje o zákazníkovi.

- Pomocí speciálních ikon nakreslíme základní procesní kroky.

- Zaznamenáme všechna rozhraní a informační toky.

- Zaznamenáme aktuální údaje o interním procesu.

- Zaznamenáme externí, podpůrné či servisní toky.

- Spočítáme údaje pro časovou linku.

- Zakreslíme časovou linku a vypočítáme základní data o hodnotovém toku (celková průběžná doba, VA – index apod.).

Mapu vytváříme vždy přímo v procesu – v tzv. "gembě".

Ukázka mapy VSM v administrativě

Mám zájem o seminář na toto téma.

WOIS

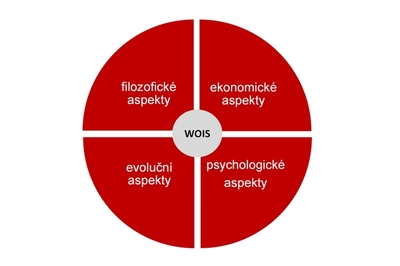

WOIS (Wiederspruchorientierte Innovationsstrategie) je inovační metodika, která pomáhá správně nastavit strategické směřování podniku. Realizuje ucelený systém pro generování a výběr inovačních řešení. K pochopení této metodiky slouží mimo jiné i WOIS spirála, která symbolizuje nikdy nekončící proces vývoje k vyššímu systému. Tato spirála ukazuje vývojové vzory z minulosti, úzká místa nebo dosažené hranice inovačního procesu. Umožňuje včasné rozpoznání bariér ve formě protiřečení vývoje.

WOIS poskytuje nástroje pro systematické hledání strategické orientace a množinu postupů pro definování protiřečení a překonávání existujících bariér.

Základní prvky metodiky WOIS

- Definování strategického směrování.

- Definování protiřečení.

- Řešení protiřečení pomocí 46 inovačních principů hledání map řešení.

- Paralelní inovace obchodu a marketingu, produktů, organizace a zdrojů.

Mám zájem o seminář na toto téma.

Workshop

Workshop je velmi efektivní metoda zlepšování procesů a řešení problémů. Můžeme jím v poměrně krátkém čase dosáhnout velmi rychlého řešení problémů a velmi rychlých a významných zlepšení v produktivitě procesu.

Ve workshopovém týmu pracují dvě základní skupiny lidí. Moderátor, jehož úlohou je řídit diskusi, vizualizovat myšlenky, řídit proces hledání příčin problémů a hledání řešení. Další skupinou jsou členové týmu, kteří z větší míry vykonávají procesy, které chceme zlepšit, případně jsou jejich zákazníky nebo dodavateli. Ve workshopovém týmu vystupuje i promotér, který je zákazníkem řešení daného problému.

Na workshopu vytváříme učící se organizaci:

- Učíme se odstraňovat chyby tím, že zvyšujeme kvalitu.

- Učíme se odstraňovat plýtvání, čímž šetříme náklady.

- Učíme se systému – vytváříme a zlepšujeme standardy.

- Učíme se aktivně hledat problémy a jejich řešení v malých týmech.

Workshopový cyklus se skládá z těchto základních kroků:

- Výběr problémů k řešení, resp. výběr týmu, naplánování workshopu, sestavení týmu.

- Analýza současného stavu – standardy, postupy, organizace pracoviště, měřitelné ukazatele.

- Okamžitá opatření – eliminace plýtvání a jejich příčin přímo v procesu, bez složité teorie, skutky a přínosy.

- Follow-up, standardizace a udržování nového stavu.

Pokud se však podíváme detailněji na celý proces workshopu, můžeme ho rozdělit do následujících kroků:

0. krok – plánování workshopu

1. krok – příprava workshopu

2. krok – úvod do workshopu

3. krok – vizualizace a pochopení průběhu procesu

4. krok – analýza skutečného stavu a definice veličin

5. krok – brainstorming plýtvání

6. krok – brainstorming zlepšení

7. krok – vypracování návrhu řešení

8. krok – sestavení katalogu opatření

9. krok – simulace a realizace opatření

10. krok – prezentace

11. krok – realizace opatření