Články

Začněte s námi: metoda 5S – předpoklad pro další zlepšování

29. 6. 2016 - Mgr. Jana Bejčková

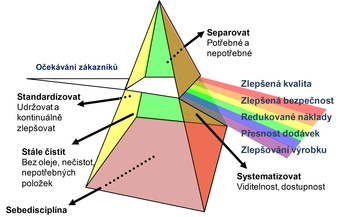

O metodě 5S se ne nadarmo říká, že je základním kamenem štíhlé výroby. Je to předpoklad pro další zavádění systémů zlepšování a zefektivňování (nejen) výrobních procesů. Jedná se o souhrn základních kroků, které vedou k odstranění plýtvání na pracovišti.

Tato metoda vznikla v Japonsku, počáteční písmena jednotlivých kroků symbolizují oněch „5S". Přestože je postup dle metody přesně daný, stále častěji se objevuje i „český přístup", tj. aplikace v souladu s českou mentalitou a přizpůsobení konkrétním podmínkám a kultuře firmy: pojmenování jednotlivých kroků po svém, vlastní způsob představení metody zaměstnancům a jejího zavádění. Ať tak či tak, 5S hraje při zeštíhlování procesů významnou roli.

Proč zavádět 5S?

- Vizualizuje se a redukuje plýtvání. Na pracovišti se obvykle odhalí a následně zredukuje mnohem více plýtvání, než by se očekávalo, např.:

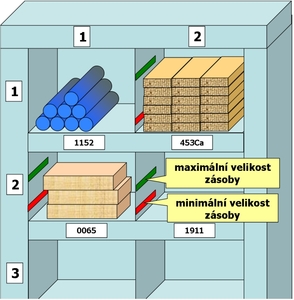

- nadbytečné zásoby: velmi jednoduchým a finančně nenáročným řešením je označení minimální a maximální úrovně zásob;

- chyby lze efektivně eliminovat pomocí chybuvzdorných pomůcek a vizualizací;

- zbytečné pohyby odstraníme např. zjednodušením hledání potřebných věcí;

- atd.

- Významně se zlepší materiálový tok, např. zavedením vizualizace ve skladu, používáním standardů apod.

- Zvýší se kvalita a bezpečnost práce, neboť pouze čisté a vizualizované pracoviště může být bezpečné.

- Zlepší se pracovní prostředí.

- Změní se k lepšímu podniková kultura. Do zavádění 5S je třeba zapojit všechny pracovníky, ale ne příkazem, naopak: nadchnout je pro věc, dát jim prostor pro vlastní nápady, jak zlepšit své pracoviště a usnadnit si tím práci.

Obr. 1 Metoda 5S

Základní kroky 5S

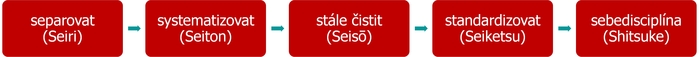

Metoda 5S se nejčastěji využívá ve výrobním procesu, nicméně je stejně úspěšně aplikovatelná i v administrativě a nevýrobních procesech. Základní kroky jsou stejné.

Obr. 2 Kroky 5S

1. krok – separovat (Seiri)

Cílem 1. kroku je, aby na pracovišti byly pouze potřebné položky v potřebném množství a jen tehdy, když je to potřeba. Odstraní se zbytečný materiál, nástroje, zásoby, ale i pohyby a úkony, které nepřidávají výrobku nebo službě hodnotu.

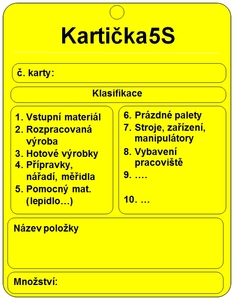

Při třídění položek vycházíme z Paretovy klasifikace: denně používané, používané týdně nebo měsíčně, používané pouze výjimečně. Na základě tohoto rozdělíme položky do tří skupin: takové, které na pracovišti musí být, které mohou být odstraněny a které musí být odstraněny.

V této fázi je velmi užitečné využití tzv. „žlutých kartiček". Postupujeme tak, že vyplníme kartičku pro daný předmět, nafotíme kartičku i předmět a uděláme záznam do karty pracoviště. Je nutné stanovit jasná kritéria pro posuzování jednotlivých předmětů a řídit se přesnými pravidly.

Obr. 3 Kartička 5S

2. krok – systematizovat (Seiton)

Účelem druhého kroku je najít nejvhodnější místo pro umístění všech položek na pracovišti. Každá položka musí být umístěna tak, aby ji:

- každý mohl snadno najít a vzít,

- použít,

- vrátit na své místo.

Odstraníme tak plýtvání při hledání položky, při jejím používání i vracení na místo, zamezíme zranění v důsledku nepořádku. Vhodné místo pro položku určujeme v souladu s ergonomií a frekvencí používání. Následně ho vizuálně označíme, aby bylo jasné, že je předmět na svém místě. Dále stanovíme kapacitu označením minimální a maximální úrovně, zaznamenáme do layoutu pracoviště, vypracujeme mapy přístupových cest, označíme směr materiálového toku...doporučujeme tento krok (ale i celou metodu) nepodceňovat, efekt bude jednoznačný.

Obr. 4 Označení minimální a maximální úrovně zásob

Obr. 5 Ukázka vizualizace

3. krok – stále čistit (Seisō)

V důsledku nečistého pracoviště dochází obvykle k většímu množství zranění, zvyšuje se poruchovost strojů a počet nekvalitních výrobků, ztrácíme důvěru zákazníka. Vyplatí se proto věnovat této fázi maximální pozornost.

Postupujeme obvykle tak, že teritorium rozdělíme na jednotlivé oblasti, kterým přesně definujeme:

- co je třeba čistit;

- kdo bude tuto činnost vykonávat;

- kdy a jak často;

- jaké prostředky budou potřeba;

- jaký čas to zabere.

4. krok – standardizovat (Seiketsu)

Cílem tohoto kroku je vytvořit jasný standard pracoviště, podle kterého bude všem zaměstnancům zřejmé, kdo, co, kdy a jak má dělat, čistit, udržovat, kontrolovat, aby se zabránilo nedbalostem. Každý pracovník by měl umět rychle určit operační podmínky a odchylky od standardu.

Standard by měl být vytvořen v souladu s následujícími podmínkami:

- standard je pravidlo nebo vzor, který dává jasná očekávání;

- musí být konkrétní a věcný – je založen na faktech a analýze, ne na zvyku, dohadech nebo paměti;

- musí být dodržován – je zbytečný, pokud ho nikdo nerespektuje;

- pro tvorbu standardů se vytvoří rovněž standard, tak, aby se všechny shodovaly a byly lidmi respektovány.

5. krok – sebedisciplína (Shitsuke)

Účelem 5. kroku je udržování a zlepšování současného stavu – dodržováním norem, prováděním auditů, snahou o neustálé zlepšování. Trvá vždy nějaký čas, než nově zavedené standardy a jejich dodržování zaměstnanci přijmou za vlastní a stanou se pro ně samozřejmostí. Pomoci mohou doplňující školení, zapojení všech zaměstnanců včetně (především) managementu atd. Tato fáze hraje v dosažení úspěchu velmi důležitou roli, neboť bez sebedisciplíny by se 5S okamžitě rozpadlo.

Na závěr

Zavádění metody 5S by mělo stát na počátku jakéhokoliv dalšího zlepšování. Úspěch jejího zavedení je však v nejvyšší míře závislý na přijetí této metody všemi zaměstnanci společnosti. Je proto velmi důležité, aby každý přesně věděl účel 5S, konkrétní přínosy pro firmu i pro něho samotného a aby se v maximální míře na zlepšování svých pracovišť podíleli sami zaměstnanci z vlastní iniciativy. Samozřejmostí je, že management firmy by měl jít příkladem a jako první zavést 5S ve svých kancelářích. Pokud se všechno vezme za správný konec, výsledky často předčí očekávání. Je prokázáno, že pomocí metody 5S lze dosáhnout následujících přínosů:

- snížení stavu zásob až o 80 %;

- zkrácení doby montážních operací až o 30 %;

- zlepšení kvality až o 10 – 20 %;

- zmenšení potřebného pracovního prostoru až o 20 – 40 %.

Přejeme Vám hodně úspěchů!

Mám zájem o konzultaci / chci se vzdělávat