Články

Když OEE mám měřit, tak výsledkům chci věřit

5. 11. 2018 - Bc. Vlastimil Ježek, IEn.

Ve snaze předejít nekonečným polemikám, zda je situace dobrá, lepší nebo dokonce vynikající, je jedním ze základních atributů průmyslového inženýrství kvantifikace dosažených stavů. V praxi to znamená, že proti subjektivní dojmologii využíváme k argumentaci objektivní fakta a exaktní hodnoty sledovaných ukazatelů.

Jedním z nejčastěji hodnocených kritérií je celková efektivnost zařízení (CEZ) nebo také OEE. Jedná se o velice srozumitelný a průkazný způsob poskytující průběžný monitoring aktuálně dosahovaného využití strojů a zařízení. Použitím hodnot tří nejpodstatnějších faktorů, kterými jsou dostupnost, rychlost a kvalita, tak vystihujeme celkovou efektivnost provozu výrobního zařízení. Rovněž způsob výpočtu spočívající v prostém vynásobení uvedených faktorů je až školácky jednoduchý. V čem je tedy potíž?

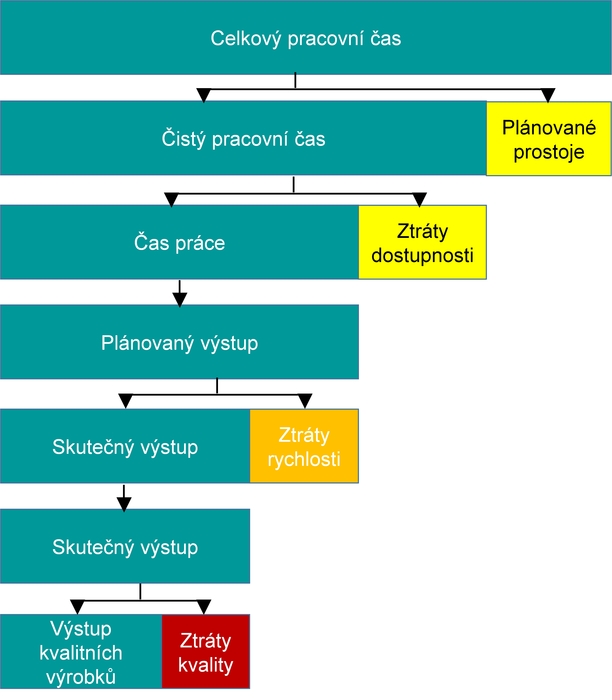

Obr. 1 OEE – ukazatel efektivnosti využití stroje nebo zařízení

Výpočet CEZ (Celková efektivita zařízení) = OEE (Overall Equipment Effectiveness):

CEZ = D * R * Q

D - dostupnost

R - rychlost

Q - úroveň kvality

Dostupnost (D) = plánovaný čas provozu - čas přerušení / plánovaný čas provozu

Rychlost (R) = normovaný čas na kus x výroba v kusech / plánovaný čas provozu - čas přerušení

Kvalita (Q) = celkový výkon - množsví zmetků / celkový výkon

Největším úskalím je vždy spolehlivost zpracovávaných dat a následně smysluplné využití získaných výstupních údajů. Pokud se nemíníme smířit s pasivním přijetím IT pravidla „garbage in – garbage out", nezbývá nám nic jiného, než se postarat o větší pravdivost vstupních údajů. Pojďme se tedy podívat, co pro zlepšení stávající situace můžeme konkrétně udělat.

Dostupnost

Znamená míru využití disponibilní kapacity ve prospěch produkce. V této oblasti nám mohou významně pomoci útvary z „okolí" výroby. Jde především o plánovací činnosti, práci údržby a aktivní zapojení controllingu.

Po plánovačích musíme požadovat správnou volbu celkové časové základny pro sledování OEE. Je totiž velký rozdíl, když skutečné využití hodnotíme vůči časové základně 365 dnů po 24 hodinách za rok, v rámci třísměnného provozu 5 dnů krát 24 hodin týdně nebo podle dvousměnného pracovního režimu 5 dnů po 16 hodinách plus sobotní přesčasová směna trvající 6 hodin.

Další významnou skutečností je optimální plánovací cyklus, který dokáže „vyhladit" případné výkyvy v požadavcích zákazníků. Tady platí, že čím je plánovací období delší, tím častěji nastávají operativní změny zpracovaných plánů. Důvodem je nevídaná dynamika změn, které plán výroby ovlivňují. Dnes již víme, že i v podmínkách některých českých firem se musí plán výroby aktualizovat každé 4 hodiny.

Stejně důležité je i zafixování plánu na určité předem stanovené období, běžně to bývá perioda následujících 2 až 5 dnů. Pokud to provozní podmínky dovolují, je výhodné zrovnoměrnění plánu, například využitím metody Heijunka. Touto cestou se dá velmi zjednodušit organizování výroby včetně včasného přísunu potřebného vstupního materiálu.

K optimalizaci pořadí výrobních zakázek lze s velkým efektem využít matici zobrazující technickou náročnost jednotlivých variant přestaveb. Takto se dá předcházet velkým časovým ztrátám, které jsou logickým důsledkem komplikovaných přechodů mezi rozdílnými produkty. V pohádce Tři veteráni si vystačili se zvládnutím dvou produktů „liju koule, liju písmenka", ale reálné požadavky dnešních zákazníků jsou podstatně složitější. To však neznamená, že pro plánovače nemůžeme mít jako vodítko připravené výrobně optimální scénáře typu „malá písmenka - střední písmenka - velká písmenka / velké koule - střední koule - malé koule ...". Na základě důkladné analýzy kapacitní bilance dotčených pracovišť by měli být plánovači schopni určit úzká místa výrobního procesu a s využitím metody TOC jejich vliv účinně eliminovat.

Kolegové zajišťující údržbu výrobních prostředků nám mohou být výrazně nápomocni včasným předáváním informací o předem známých odstávkách (revize trafostanice, oprava kompresorovny apod.) a vstřícným přístupem při koordinaci oprav strategických zařízení. Prakticky ověřenou metodou zvyšování provozuschopnosti je TPM – plně produktivní udržování, které je založeno na preventivním předcházení havarijních stavů. Také promyšlené plánování preventivních prohlídek může významně eliminovat ztráty cenných výrobních kapacit.

Od odborníků z controllingu můžeme oprávněně (pokud to jsou skuteční controlleři a ne pouze „ohledávači mrtvol") požadovat soustavné vyhodnocování dosažených hodnot OEE. Z jejich strany mohou přicházet podněty na opodstatněné využití metody SMED – realizace rychlých změn, měli by umět identifikovat a zohlednit případné sezónní výkyvy a na základě dlouhodobého sledování určit i žádoucí a reálné trendy budoucího vývoje. V případě strategicky důležitých změn by měli dávat včasné echo k provedení aktualizace nebo celkové revize způsobu měření efektivnosti.

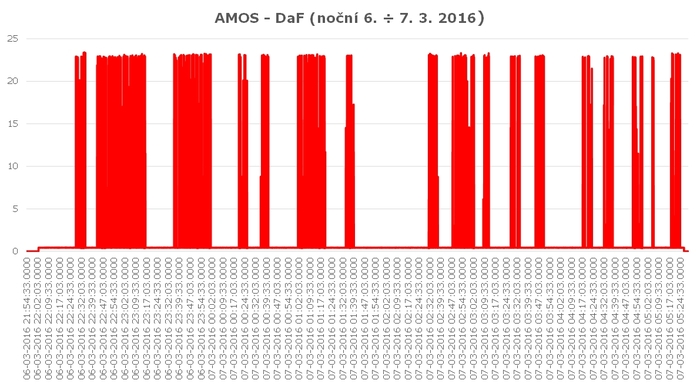

Co se týče spolehlivosti a pravdivosti získaných dat, nemusíme vůbec podléhat bezradnosti. Díky vyspělým technickým řešením jsme dnes v duchu zásady „důvěřuj, ale prověřuj" schopni velmi snadno porovnávat poskytnuté údaje se skutečným průběhem výroby v čase. Nejjednodušší cestou je použití různých „černých skříněk", které umí archivovat důležité provozní stavy. Pro ilustraci uvádím jednokanálové zařízení AMOS (Autonomní Monitoring Operačních Stavů) a jeho grafický výstup prokazatelně zobrazující velmi nepravidelnou práci na kovacím lisu – viz obrázky níže.

Obr. 2 Jednokanálové zařízení AMOS

Obr. 3 Ukázka výstupu ze zařízení AMOS

Pokud by bylo sledování jednoho kanálu nedostatečné nebo málo průkazné, je k dispozici verze fAMOS, která ve spojení s PC perfektně zvládá paralelní monitoring a záznam 4 vstupních signálů. Praxe nám ukazuje, že nemusí jít vždy o trvalou instalaci podobných zařízení; k „umravnění" nespolehlivých spolupracovníků stačí pečlivý monitoring po dobu 1 až 3 měsíců. I během tak krátké doby se vynaložené náklady bezpečně (občas i několikanásobně) vrátí. Extrémním případem bylo dosažení návratnosti 100 % souvisejících nákladů již po 11 pracovních směnách.

Rychlost

Vyjadřuje vztah mezi optimálním výkonem a skutečným výstupem. Kromě technického stavu sledovaného výrobního zařízení (opět TPM) může být tento ukazatel ovlivněn kvalitou vstupního materiálu nebo kvalifikací a zkušenostmi operátorů. Z toho tedy vyplývá nezbytná spolupráce s údržbou, oddělením nákupu a personalisty. Zejména dva posledně jmenované útvary se ve většině případů chovají, jako by se jich „výrobní" ukazatel OEE vůbec netýkal.

Standardní kvalita vstupních materiálů má klíčový vliv na rychlost a následnou kvalitu jejich zpracování. Úzce pojaté hodnocení „výhodnosti" levných nákupů, které vychází pouze z porovnání cen uvedených na fakturách od dodavatelů, je v moderních firmách nahrazováno mnohem komplexnějším přístupem. Dobrým řešením se jeví například metoda TCO – Total Cost Ownership, která zahrnuje veškeré náklady a přínosy související s realizací alternativní dodávky. Prakticky to znamená, že do bilance nákupu jsou od přepravy, celních poplatků, přes dopady na nekvalitu až po likvidaci obalů zahrnuty všechny způsobené náklady.

Role personalistů při výběru nových zaměstnanců, plánování jejich adaptačního procesu, nastavení motivačního systému a rozvoj získaných dovedností je zcela neoddiskutovatelná. Rovněž zajištění průběžného trénování všech zainteresovaných spolupracovníků v metodách pro efektivní odhalování kořenových příčin a následné definování nápravných opatření je plně v gesci personalistů. Tak nám mohou být při zlepšování OEE platní nenahraditelným způsobem. Ale vědí to?

Kvalita

Ukazuje podíl použitelné produkce z celkového vyrobeného množství. Kriticky vzato ilustruje dosahovaná kvalita míru úspěšného zvládnutí podnikových procesů.

Kromě běžně používaných metod, k nimž určitě patří Jidoka, 8D reporty, několik starých a nových nástrojů kvality, lze k nápravě chronických nedostatků použít také nově pojaté přístupy. Za příklad mohu uvést třeba ukazatel lépe vystihující recidivu problémů nebo institut „SKOROvada".

Pro významné zvýšení vnímavosti nedostatečně vyřešených problémů doporučuji využít progresivního bodového systému, který podstatně lépe ilustruje neúspěšnost našich minulých „pokusů". Konkrétně se jedná o dramaticky rostoucí počty bodů použitých ke kvantifikaci opakovaných potíží. Prvnímu výskytu problému, který je zároveň unikátní příležitostí k dosažení lepší kvality, bývá přidělena hodnota 1. Jestliže se však tentýž případ opakuje, není ohodnocen jen jedním bodem, ale recidiva je již vyjádřena 3 body. Případné další výskyty téhož problému potom nabývají exponenciálně rostoucích hodnot v řadě 8 – 30 – 85 – 300. Takto „oceněné" potíže opticky vyloženě trčí ze všech lineárně hodnocených ukazatelů a svoje řešitele výrazně víc motivují k definitivnímu vyřešení. Agenda plně spadá do kompetence útvaru řízení jakosti.

Další osvědčenou cestou k eliminaci potenciálních kvalitativních excesů je zavedení možnosti preventivního varování o případech, které jsou již na hranici „OK vs. NOK" nebo se k ní nezadržitelně blíží. Takovouto situaci lze označit pojmem SKOROvada, což znamená, že dosud ještě nenastala interní neshoda či reklamace, ale existuje značné riziko jejího vzniku. Nejedná se však o náhradu nápravných nebo preventivních opatření definovaných v podnikových systémech jakosti, protože po „oznamovateli" nepožadujeme návrh řešení – úplně nám stačí, když nám včas sdělí, že se někde v procesu výroby vyskytuje takovýto hazardní stav. Návrh a realizace důsledného řešení je záležitostí určené skupiny řešitelů, kteří připravují technologii výroby a odpovídají za kvalitu produkce.

Nápaditou publikací výsledků dvou výše uvedených způsobů jsme schopni prospět úrovni CEZ podstatně více, než když budeme i nadále řešit věci jako vždy a výsledky budou rovněž jako vždy.

Závěr

Jestliže jsme až doteď řešili vyšší spolehlivost vstupních údajů, z nichž nám výpočtem vyjde nějaká hodnota dosaženého OEE, je na místě si vyjasnit, jak naložíme se získanými výstupy. První a velmi důležitou zásadou je, že ten, kdo provádí analýzu stavu, by měl všem zpracovávaným údajům důkladně rozumět. Dalším důležitým předpokladem je schopnost celostního uvažování, které logicky vyžaduje dokonalou znalost vztahů a souvislostí mezi jednotlivými firemními procesy. Jedině tak mohou být stanovena a realizována efektivní opatření k nápravě stávající situace.

Vždy bychom měli pamatovat na skutečnost, že účelem měření OEE totiž není měření samotné, ale vytvoření systému pro včasnou identifikaci problémů a jejich účinnou eliminaci. Výstižně to vyjadřuje slovenské přísloví: „Možete sviňu koľkorazy vážiť, no na váhe nepriberie".

Z výše uvedených souvislostí logicky vyplývá, že aktivní a úspěšné řízení úrovně efektivnosti výrobních zařízení lze realizovat pouze s využitím dostupných zdrojů všech zainteresovaných útvarů. Jedině tak lze totiž zajistit Odbornou Eliminaci Excesů, tedy OEE.

Mám zájem o konzultaci / chci se vzdělávat