Články

Optimalizace výrobní linky v BOS Automotive Products CZ s.r.o.

1. 4. 2020 - Zdeněk Kubišta, IEn.

Projekt, který jsme realizovali v rámci studijního programu Průmyslové inženýrství, byl zaměřen na optimalizaci výrobní linky, snížení počtu operátorů, snížení normy spotřeby práce a na optimalizaci výrobní plochy.

Celý projekt byl řízen pomocí metody DMAIC a jednotlivé fáze rozprostřeny do období šesti měsíců.

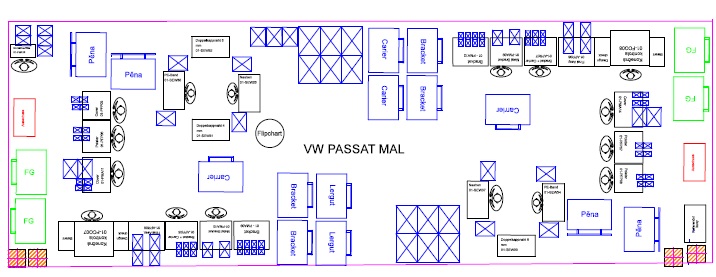

Výrobní layout byl postaven do dvou výrobních linek, a to z důvodu možných maximálních odvolávek, které jsou 8 750 kusů týdně včetně 15% flexibilní části. Výrobní plocha byla 150 m2, na každé lince pracovalo 9 operátorů na jedné směně (dvousměnný provoz). Za týden cekem 10 směn po 450 minutách. Technologie ve výrobní lince jsou šití, polstrování, lisování, šroubování a ruční montáž. Na lince jsou použity jednoúčelové přípravky, konstruované z větší části jako poka-yoke. Všechny vyrobené kusy prochází přes 100% elektronickou konečnou kontrolu, kde se ověřují všechny mechanické a fyzikální požadavky zákazníka. Pro práci jsou vydány normy spotřeby práce pro jednotlivé varianty výrobků. Všechny normy obsahují přirážku 7 %. Z toho jsou 2 % na osobní potřeby a 5 % na nepředloženosti výroby. Tým měl produktivitu 2,52 ks/člověk/hod.

Bylo třeba nalézt optimální layout

Ve fázi analýzy byla provedena chronometráž pracoviště. Pro ověření jsme natočili videa všech pracovišť. Díky pořízeným filmům bylo zjištěno, že pracoviště nejsou správně ergonomicky uspořádána a konstruována, předmontáž jednotlivých komponentů se provádí v ruce a chybí několik zakládacích prvků ulehčujících práci. Rovněž jsme zjistili, že pneumaticko-elektronické přípravky jsou nevhodně naprogramovány a mezikroky operací trvají zbytečně dlouhý čas. Materiál je umístěn daleko a operátoři musí zvedat ruce nad úroveň ramen.

Tato zjištění byla impulsem pro uspořádání workshopu na téma plýtvání. Jeho součástí bylo i určit a nastavit standard pracoviště a nalézt optimální výrobní layout. Díky omezení výrobní plochy musely být zachovány maximální rozměry výrobní buňky. Kritéria layoutu byla tedy maximální velikost 20 x 7 metrů a muselo dojít k zachování stávajících rozměrů pracovišť. Celkem byly navrženy 3 layouty.

Obr. 1 Výsledný layout

Obr. 1 Výsledný layout

Tato varianta byla vyhodnocena jako nejefektivnější:

- Došlo ke snížení pracovní plochy výrobní linky.

- Bylo přistoupeno k oddělení pracoviště pro předmontáž jedné komponenty.

- Na této operaci stačí, když bude vyrábět 1 operátor jednu směnu denně a vyrobí zásobu na celý den pro všechny 4 výrobní týmy. Tím je umožněno efektivnější vybalancování výrobní linky.

Implementovaná opatření

- Reklamace na dodavatele kovových komponentů;

- zrychlení mezikroků jednoúčelových přípravků;

- montáž lineárních vedení a uspořádání přípravků;

- využití magnetů a magnetických lišt;

- přiblížení materiálu k operátorovi;

- montáž vychystávacích misek » snížení času + ergonomie;

- výroba a instalace pomocných jednoúčelových zakládacích přípravků pro ulehčení montáže a ergonomické zátěže.

Celková kvantifikace úspor byla díky implementovaným opatřením 120 s, což se rovná 15 % úspory pracnosti na 1 kus.

Dalším krokem bylo vydání nových norem určených metodou Basic Most, kteráse osvědčila pro náš typ a způsob výroby jako nejefektivnější. Díky implementovaným opatřením a přesnosti měření jsme dosáhli průměrné úspory nově vydané normy 25 %. Součástí norem je i vydání vybalancování výrobní linky. Zde byl balanční index průměrně vylepšen o 4 %.

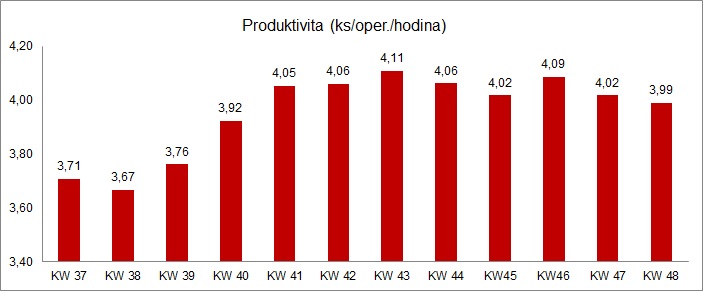

Ve fázi kontroluj jsme ověřili, že se produktivita po zaučení všech operátorů ustálila na hodnotě 4 kusy/operátor/hod. Hodnota interního ppm měla klesající trend.

Obr. 2 Výsledná produktivita

Zvýšili jsme produktivitu a snížili pracnost

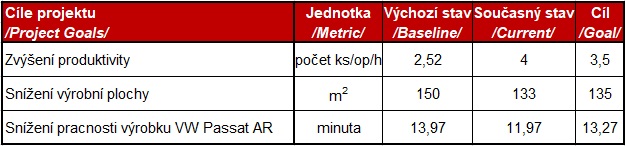

Produktivitu se nám po zaučení všech operátorů podařilo zvýšit a ustálit z 3,5 na 4 kusy/operátor/hod. Plochu se podařilo snížit na 133 m2, což umožňuje lepší a bezpečnější manipulaci u vedlejšího skladu s koženými přístřihy. Pracnost na kožené variantě se podařilo snížit na hodnotu 11,97 min. oproti předem plánovaným 13,27 min. Okamžitě vyčíslitelným efektem byla úspora 3 operátorů, což je 931 500 Kč za rok.

Obr. 3 Cíle projektu

Další přínosy projektu

Mezi další kladné přínosy hodnotím celkové uspořádání pracoviště, nastavení standardizace 5S, výsledky v oblasti kvality a spokojenost operátorů. Musím uznat, že každou změnu operátoři nepřijali s otevřenou náručí, ale aktivní komunikací, vysvětlováním a ukázkami se je podařilo dostat na naši stranu.

Největší efekt z mého pohledu přineslo najít si čas, natočit videa jednotlivých operací a provést analýzu pracoviště i několikrát za sebou. Při těchto analýzách totiž začaly být viditelné všechny druhy plýtvání.

Metody PI se staly plnohodnotnou součástí naší práce

Metody průmyslového inženýrství použité v tomto projektu jsou nadále používány i u dalších racionalizačních akcí a projektů. Dá se tedy říci, že se staly plnohodnotnou součástí naší práce. Vedly nás k realizování dalších úspor napříč výrobou, díky čemuž jsme mohli například v loňském roce sloučit výrobní linky a uvolnit plochu pro další nový projekt.

Závěrem

Díky studiu jsem získal pohled na průmyslové inženýrství jako na celek. Do té doby jsem používal některé jednotlivé metody většinou zvlášť, ale díky studiu a především díky projektu jsem pochopil, jak všechno do sebe zapadá. Jedna metoda doplňuje druhou a jsou-li metody využívány jako komplex, výsledky jsou o to lepší.

Určitě nesmím zapomenout na výborný kolektiv, který se během studia vytvořil. Kamarády, kteří řešili stejné problémy jako já. Nejčastěji problémy s lidmi, stroji a materiálem. Pravidelná setkání a diskuse o těchto problémech nejednou vyprodukovaly řešení, které se po návratu do pracovního života plnohodnotně osvědčilo.

Znalost metod PI se určitě odrazila na ekonomickém výsledku jednotlivých projektů. Ve skupině jsme byli určeni jako hlavní výrobní závod pro výrobu loketních opěrek, a tím zároveň nastavujeme a určujeme standardy výrobních linek.

Okamžitě dosaženým efektem byla úspora vyčíslená na 931 500 Kč za rok.

Společnost BOS Automotive Products CZ s.r.o. byla založena v roce 2000, tehdy pod názvem Butz-Ieper. Od července 2003 je klášterecký závod součástí skupiny BOS. Základní činností je výroba komponentů do interiéru osobních vozidel. Hlavními výrobky jsou přední, zadní a boční loketní opěrky, kryty zavazadlových prostorů a doplňky na ukládání a transport nadměrných předmětů.

Hledáte vlastní cestu k vyšší efektivitě a produktivitě? Nabízíme řešení přímo na míru.

Napište si o nezávaznou konzultaci

Vyhovuje Vám přímý kontakt? Ozvěte se na +420 724 950 992.