Články

Zkušenost ze studia Průmyslové inženýrství: Zvýšení produktivity linky

2. 9. 2025 - Ing. Ivana Machalová

V rámci praktické části ročního Studijního programu PI (program je akreditován) jsem měl jedinečnou příležitost, za podpory mentora, realizovat projekt Zvýšení produktivity linky SMTI ve společnosti MEAC Slaný (Mitsubishi Electric Automotive Czech s.r.o.).

Projekt, uskutečněný v roce 2023, řešil zvýšení produktivity nové moderní výrobní linky s technologií povrchové montáže SMT (Surface-Mount Technology), určené pro výrobu elektronického zařízení Inverter – klíčové součásti Integrovaného Startér-Generátoru, používaného v automobilech s hybridním pohonem. Linka čelila od počátku řadě organizačních i technických problémů, přičemž hrozilo zavedení neplánovaného třísměnného provozu kvůli nutnosti plnit zákaznické požadavky.

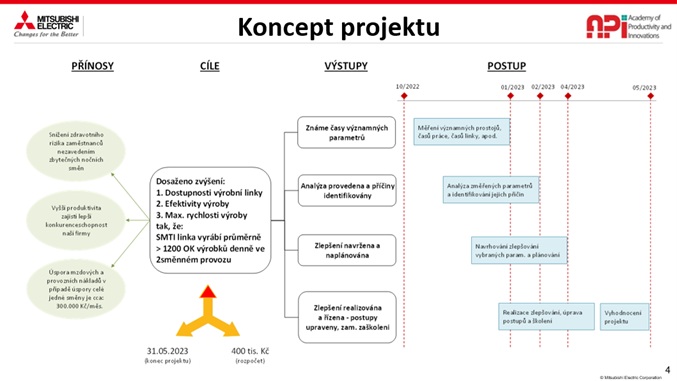

Záměr projektu byl od počátku jasný: „SMTI linka vyrábí průměrně více než 1200 OK výrobků denně ve 2směnném provozu“, což vyžadovalo jasně definované dílčí cíle ve všech oblastech výroby i údržby a efektivní projektové řízení:

- Zvýšení dostupnosti linky (poměr výrobního času k celkovému času 2sm. provozu) ze 79 % na 85 %.

- Zvýšení efektivity výroby (poměr skutečné rychlosti výroby k současné max. rychlosti) ze 70 % na 80 %.

- Zvýšení max. rychlosti výroby (zkrácení času operace) z 38 na 33 sekund.

Při řízení projektu jsem použil principy metody DMAIC (Define, Measure, Analyze, Improve, Control), přičemž jednotlivé fáze byly dle potřeby opakovány a kombinovány, z důvodu značné šířky projektu. Využil jsem široké spektrum nástrojů průmyslového inženýrství: Paretovu analýzu, histogram, „gemba walk“, týmové workshopy, Ishikawa diagram, analýzu úzkých míst („bottleneck“), pohybovou studii, procesní analýzu a metodu SMED (Single Minute Exchange of Die).

Po definování cílů bylo nutné zpracovat rozsáhlá data o prostojích linky. Část dat chyběla nebo byla nepřesná, a musela být doměřena. Pomocí Paretovy analýzy jsme identifikovali klíčové technické prostoje, které snižovaly efektivitu výroby, a organizační ztráty času ovlivňující dostupnost linky – konkrétně: údržbu, úklid, najíždění a vyjíždění – a následně jsme provedli jejich detailní analýzu a sestavili jejich časový průběh.

Například díky lepší koordinaci čtyř operátorů-techniků a několika drobným zlepšením se podařilo zkrátit dobu najíždění linky o 42 %, z 60 na 35 minut. Týdenní údržba byla během pravidelných workshopů systematicky optimalizována prostřednictvím kompletní revize pracovních postupů, norem čištění a mazání, a technickými vylepšeními (např. byl navržen a vyroben regál pro rychlejší sušení filtrů a chladičů pece), což vedlo ke zkrácení času údržby o 31 % (z 8 h na 5,5 h), s pozitivním dopadem i na ostatní SMT linky. Mezi další použité analýzy patřila například pohybová studie zaměřená na přípravu pájecí pasty a aplikace metody SMED při výměně čistícího papíru v automatickém systému čištění šablon ve strojích pro tisk pájecí pasty.

Jedním z klíčových faktorů zvýšení produktivity byla optimalizace procesu osazování komponent, který byl identifikován jako úzké místo výrobní linky („bottleneck“). Zaměřili jsme se na rozmístění téměř 200 komponent v podavačích tří osazovacích strojů, kde analýza původního uspořádání odhalila neefektivní konfigurace prodlužující dráhy osazovacích hlav a tím i strojové časy. Simulace optimalizace v rámci výrobního softwaru potvrdila výrazný potenciál zrychlení. S cílem zajistit udržitelnost navrženého řešení jsme provedli procesní analýzu doplňování komponent a ergonomické hodnocení obsluhy. Výsledkem bylo, že při zvoleném způsobu zásobování a efektivním využití nově vytvořeného meziskladu nedochází k nadměrné zátěži, a provoz zrychlené linky je zvládnutelný se stávajícím obsazením. Celkovým přínosem těchto opatření bylo zkrácení času operace osazování komponent z 37,6 na 31,8 sekund, což představuje zvýšení výkonu linky o 16 %.

V průběhu projektu jsme se potýkali s mnohými komplikacemi – interními (neúplná data, nejasná metodika výpočtu klíčových ukazatelů výroby, nízká motivace ke změnám) i externími (narušený dodavatelský řetězec, a tedy nutnost použití náhradních komponent a nestabilní poptávka po výrobě). Tyto faktory komplikovaly realizaci zlepšení i udržení motivace týmu.

Navzdory těmto překážkám se podařilo cíle projektu nejen splnit, ale i překonat – produktivita vzrostla z původních 900 na 1400 OK kusů denně ve dvousměnném provozu při stejném počtu operátorů.

Díky tomu nebylo nutné zavádět noční směny a dosažené úspory byly vyčísleny na 3 691 000 Kč ročně.

(pozn.: Později byla výrobní linka převedena do třísměnného provozu v důsledku zvýšené zákaznické poptávky).

Děkuji všem, kteří přispěli k úspěšnému projektu!

Ing. Jiří Macek, IEn. - Senior Production Engineer - MITSUBISHI ELECTRIC AUTOMOTIVE CZECH s.r.o.

Přihlásit na vzdělávácí program

Chci více informací, kontaktujte mne