Články

Definice optimálního montážního postupu ve společnosti Zodiac Premium Galleys Czech

5. 4. 2023 - Ing. Marek Pavka, IEn.

Projekt se uskutečnil na konci roku 2015 s jasným cílem: definovat optimální montážní postup s přihlédnutím k efektivitě prováděných pracovních úkonů a spotřebě času. Důraz byl kladen především na analýzu pracovních metod a až poté na měření samotné spotřeby času. Pro přiblížení důrazu, jaký firma kladla na analýzu práce než samotnou délku, svědčí fakt, že se výsledná spotřeba času neporovnávala se současnou normou (dodnes mi norma není známa), neboť norma je stanovena pouze na celkový výrobek, ale ne na jednotlivé operace.

Předmětem analýzy byl klasický panel, který se nejčastěji vyskytuje (součást kuchyňského modulu letadla Airbus). Základem panelu je voštinová deska a hliníkové komponenty, které se na ni pasují a následně lepí. Montáž provádí pracovník na pracovním stole, má k dispozici základní pracovní nástroje (ruční nářadí a ruční elektrické nářadí). Ostatní nářadí (vysavač, bruska, pila atd.) je umístěno centrálně na dílně. Montáž provádí dle výkresu a základních pravidel cca 10 hodin. Skládá se ze samotné montáže, která má za cíl napasovat na desku hliníkové profily a další komponenty, a z lepení, spočívajícím v nanesení lepidla na jednotlivé profily, komponenty a desku a slepení k sobě. Následně se panel zatíží a schne několik hodin (nebylo předmětem analýzy). Poté dochází k dolepení drobných dílů a očištění. Panel montovali postupně 2 pracovníci nezávisle na sobě. Byli vybráni dle plnění norem – nejlepší a průměrný.

Dle pracnosti je zřejmé, že pro zaznamenání veškerých potřebných informací v požadované kvalitě k detailní analýze práce nebylo možné si vystačit pouze se stopkami, tužkou a papírem. Proto jsme zvolili natočení celého montážního postupu obou pracovníků na video a současně snímkování pomocí aplikace na měření práce v tabletu.

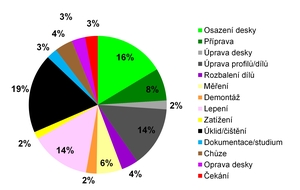

Celý projekt se musel zrealizovat za 1 měsíc. Nejdříve jsme se seznámili s pracovníky a s montáží panelu. Všem byl představen projekt a vysvětleny jeho důvody. Následně pracovníci vydefinovali činnosti, které budou provádět během montáže. Činnosti se striktně rozdělily na činnosti přidávající hodnotu (zelené), činnosti nepřidávající hodnotu (oranžové) a plýtvání (červené). Tabulka rozdělení činností je znázorněna na obr. 1. Poté se přistoupilo k samotnému měření montáže jednotlivých pracovníků. Mezi jednotlivými měřeními byl odstup 1 týdne. Po vyhodnocení se zrealizoval optimalizační workshop.

Obr. 1 Rozdělení činností

Měření práce prováděli 2 specializovaní pracovníci, kdy jeden natáčel proces na kameru a zaznamenával jednotlivé kroky montáže, druhý detailně snímkoval proces na tablet pomocí aplikace. Kamera i aplikace byly spuštěny současně, aby průběžné časy souhlasily a byla jednoduchá orientace při analýze. Celá montáž byla rozdělena do dvou dnů, kdy první den pracovníci prováděli montáž až do lepení a následující den dokončili a čistili panel. Náročnost měření činila cca 30 hodin každého konzultanta.

Nejnáročnější a nejdůležitější částí projektu byla analýza zaznamenaných dat a detailní analýza použitých pracovních metod. To se stalo následně podkladem pro zlepšovatelský workshop.

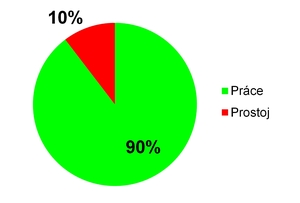

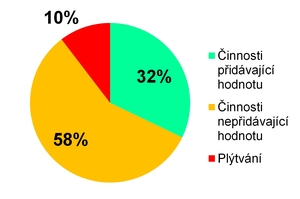

Každé měření jednotlivých pracovníků se vyhodnotilo do 3 grafů (obr. 2,3,4) a 3 tabulek. Grafy sloužily jako vodítko pro analýzu činností, které se začaly detailně rozebírat z videa. Každá činnost v grafu se rozdělila na dalších 6 – 12 operací s časovou náročností každé z nich.

Obr. 2 Graf všech činností

Obr. 3 Graf práce/prostoj

Obr. 4 Graf přidaná/nepřidaná hodnota

Po této části analýzy se mohlo začít s porovnáváním pracovních postupů mezi pracovníky. Na obr. 5 je vizualizován postup montáže jednotlivých pracovníků a je vidět rozdílný přístup. Teď byl ten správný čas porovnat je oba v čase a říci si, jaký postup byl optimální z pohledu pracnosti.

V tabulce na obr. 6 je porovnání obou pracovníků. Přidaná a nepřidaná hodnota je téměř shodná, rozdíl je pouze v zaznamenaném plýtvání, které bylo způsobeno částečně pracovním postupem. Součástí prezentace byla i fotoanalýza s definicí potenciálů na zlepšení (definovalo se 7 oblastí).

Obr. 5 Postup montáže pracovníků

Obr. 6 Porovnání pracovníků

Klasickým plýtváním byla např. chůze pro vysavač, k pile a brusce, k PC, do skladu pro komponenty a lepidlo atd. – celkem 29 minut – potencionální úspora po optimalizaci činí 25 minut. Obr. 7 znázorňuje nutnou úpravu polotovaru řezaného v interním skladu, pracnost 40 minut – potencionální úspora po optimalizaci je 30 minut. Takto byl definován všechen potenciál.

Obr. 7 Nutná úprava profilů

Poslední fází projektu byl workshop, kterého se účastnil plant manažer závodu, německý lean manažer celé divize, lean manažer závodu, technologové, konstruktéři, kvalitář, mistr a analyzovaní pracovníci. Techničtí pracovníci dostali před workshopem tabulku s operacemi montáže a její časovou náročností. Měli za úkol připravit si návrh potenciálu na zlepšení jednotlivých operací, jak je vidí oni ze své pozice.

Po prezentaci a diskusi se přistoupilo k definici potenciálu a tvorbě optimálního montážního postupu. Každá oblast byla detailně analyzována v celém týmu a definován časový potenciál. Zde velice pomohla příprava technických pracovníků (měli připraveny i konkrétní návrhy na zlepšení). Následně se vydefinovaly kroky, které je nutné zrealizovat, aby byl postup zlepšen a zkrácena spotřeba času dané činnosti. Tyto kroky se promítly do akčního plánu, který čítal 30 úkolů. Jakmile jsme měli jednotlivé činnosti optimalizovány, mohl být definován nový montážní postup. Výsledný postup byl kombinací postupů obou pracovníků s důrazem na eliminaci plýtvání a kvalitu. Pokud operace nesnižovala kvalitu a nehrozilo riziko plýtvání v podobě víceprací, bylo zvoleno provedení operace, které je méně časově náročné.

Kromě zlepšení organizace práce byl definován i další technický potenciál (například systém nanášení lepidla a jeho spotřeba), který pro aplikaci musí být odzkoušen (činí cca 0,5hod).

Slovy ředitele na závěr

Původním cílem bylo získat podrobné informace o rozdílech v používaných výrobních metodách mezi jednotlivými pracovníky. Díky tomuto projektu jsme po implementaci všech identifikovaných akcí pro zlepšení zvýšili výrobní efektivitu o 30 %. Odstranění plýtvání a optimalizace provádění jednotlivých operací se na tom podílely rovným dílem. V rámci monitorování a snímkování výrobního procesu jsme ale navíc získali velmi užitečné informace o časových ztrátách (plýtvání) a operacích, které nepřinášely přidanou hodnotu.

Mám zájem o konzultaci / chci se vzdělávat