Články

Komplexní pohled na efektivitu strojního zařízení

5. 9. 2018 - Ing. Jaroslav Dlabač, Ph.D., Ing. Marcel Pavelka, IEn.

Ekonomika nejen České republiky, ale ekonomika vůbec vykazuje dlouhodobě velmi pozitivní trend. Tento hospodářský rozvoj se odráží i ve skutečnosti, že převážná část průmyslových výrobních podniků je doslova „naplněna zakázkami až po strop", což je bezesporu snem každého podnikatele. Tento jev však není jen veskrze pozitivní, jak by se na první pohled mohlo zdát.

Přináší s sebou pochopitelně i celou řadu problémů a starostí. Firmy doslova svádějí každodenní boj s tím, jak takové objemy zakázek zvládnout, jak dodržet termíny, jak 100% uspokojit zákazníka. Pokud k tomu ještě přidáme situaci, která vládne na trhu práce, že téměř není k dispozici volná pracovní síla (ani nemluvím o její kvalifikaci), vyvstává pro řadu českých podniků zásadní problém, jelikož v řadě případů další rozšiřování není možné – ať již z důvodu nedostatku dodatečného volného prostoru či nedostatku dalšího personálu. Pokud nechtějí společnosti odmítat zakázky (což je v jakémkoliv „business" vždy velmi obtížné rozhodnutí), nezbývá jim prakticky nic jiného, než hledat rezervy ve stávajících procesech a následně se snažit o maximální využití současných zdrojů. A to jak z pohledu lidské práce, tak strojního zařízení.

Pro tuto chvíli pomineme jednoduché manuální operace, jejichž výstup je přímo závislý na výkonu pracovníka, a zaměříme se na efektivitu strojních zařízení a linek, které jsou z mého pohledu v současné době pro řadu firem naprosto klíčové a jejich výkonnost se přímo odráží ve splnění či nesplnění zákaznických požadavků. A právě efektivitě strojního zařízení bude věnována v tomto článku pozornost.

Cílem je zaměřit se na efektivitu zařízení nejen z pohledu klasických prostojů a výkonnosti zařízení, ale přinést pohled rovněž směrem k dalším parametrům, které jsou pro maximální efektivitu zařízení klíčové a jejich sledování z dlouhodobého hlediska výrazně přispívá ke snížení neplánovaných poruch a prostojů. Pozornost tak bude věnována např. technickým procesním parametrům či podpůrným nástrojům, jako je vibrodiagnostika, termodiagnostika apod.

Pokud se chceme cíleně a detailně zabývat efektivitou strojů a zařízení, je nezbytné zaměřit se následující oblasti. Můžeme je rovněž chápat jako jakýsi zjednodušený postup na cestě za vyšší efektivitou zařízení:

- Sběr a vyhodnocování dat.

- Definice vhodných ukazatelů a metodiky jejich výpočtu.

- Definice „baseline" – objektivní startovací úrovně.

- Nastavení cílů.

- Vlastní zlepšování.

- Způsob každodenní kontroly a řešení problémů.

- Pravidelné vyhodnocování výsledků.

Sběr a vyhodnocování dat

„Co neměřím, to neřídím a nemohu to ani zlepšovat". Myslím, že u efektivity strojních zařízení to platí dvojnásob. V prvním kroku je třeba mít kvalitní a relevantní data. Určitě nemůžeme 100% říci, že v případě ručního sběru dat toto nezajistíme. Myslím si však, že nějaká podoba MES systému (Manufacturing Execution Systems = Výrobní informační systém) je v dnešní době již téměř nezbytná. Ruční sběr dat nám nikdy nezajistí takovou přesnost ani detailnost pohledu.

V souvislosti s tímto prvním krokem zaměřeným na sběr dat je třeba definovat, jakou roli v celém systému bude hrát automatický záznam, sběr a jakou roli pracovníci na jednotlivých úrovních. Automaticky je většinou zaznamenáván režim jízdy a stopu (přerušení) a technické parametry, především rychlost. Na samotných pracovnících potom je, aby zadali důvod vzniklého prostoje. Je tedy třeba již nyní stanovit kódovník prostojů s jejich jasnou specifikací. Rovněž je třeba zajistit maximální věrohodnost těchto ručně zadávaných dat. Bývá proto poměrně běžné, že operátoři mohou zadávat jen některé typy prostojů, zbylé (především ty tzv. zohlednitelné) potom zadávají mistři, technologové, průmysloví inženýři apod. Je třeba rovněž počítat s pravidelnou kontrolou a koučinkem všech zainteresovaných a náběhovou křivkou, kdy věrohodná data často dostáváme až za několik měsíců od implementace.

Definice vhodných ukazatelů a metodiky jejich výpočtu

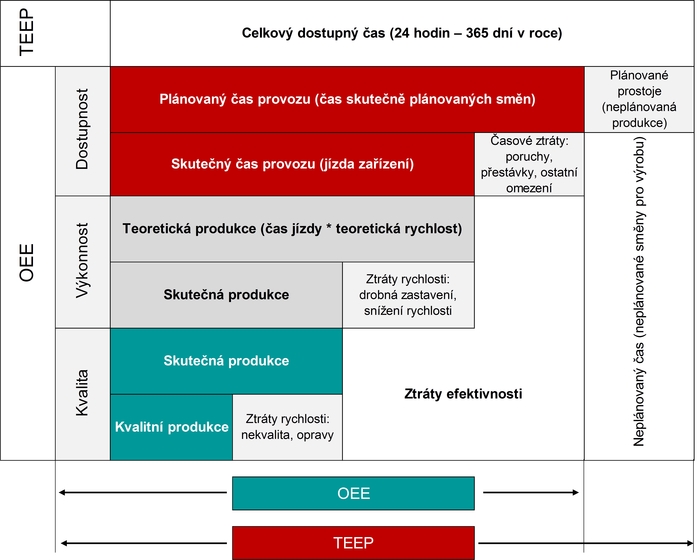

Dalším krokem je definovat klíčový ukazatel(-e), na základě kterého(-ých) bude efektivita hodnocena. Asi nejrozšířenější je ukazatel OEE (Overall Equipment Effectiveness), v českém překladu CEZ (celková efektivnost zařízení). Výsledkem je procentuální vyjádření efektivnosti zařízení, které je dáno součinem dostupnosti, výkonnosti a kvality. Asi nejdůležitější je fakt, že OEE pracuje na bázi plánovaného času provozu.

A právě to je důvod, proč bývá tento ukazatel manažery často kritizován. Připouští totiž do jisté míry možnost ovlivnění či zmírnění dopadů plánovaných výpadků a odstávek. Firmy tak často mezi plánované prostoje zahrnují nedostatek zakázek, modernizaci zařízení, technologické zkoušky, školení pracovníků a další. Netvrdím, že to je nesprávný přístup, myslím, že je to naopak velmi motivační z pohledu samotné výroby, která nenese zodpovědnost za prostoje, které nedokáže ovlivnit. Problém však nastává tehdy, pokud chceme např. srovnávat obdobná zařízení v různých závodech. Vždy, pokud existuje možnost jakýchsi plánovaných přerušení, je velmi pravděpodobné, že každý ze závodů k tomu přistoupí jinak a rázem porovnáváme neporovnatelné.

Prostor k případné diskuzi potom maže druhý ukazatel, který je někdy pracovně nazýván jako „tvrdé OEE bez jakýchkoliv zohlednění". Jedná se o ukazatel TEEP (Total Effective Equipment Performance), který nepočítá pouze s plánovaným časem provozu, ale jako základnu bere čas kalendářní (tedy 24 hodin denně, 7 dní v týdnu a 365 dnů v roce). Jedná se tedy o tvrdý manažerský pohled na strojní zařízení, který zohledňuje nejen využití samotného strojního zařízení během výroby, ale rovněž schopnost sehnat potřebné množství zakázek atd. Z hlediska výpočtu můžeme jednoduše říci, že TEEP je součinem OEE a využití (utilization).

Definice „baseline" – objektivní startovací úrovně a nastavení cílů

Objektivní posouzení stávajícího stavu je nezbytné pro nastavení objektivních, dostatečně ambiciózních, ale přesto dosažitelných cílů. Při definici startovací úrovně dalšího zlepšování vezmeme data, u kterých jsme si jisti, že jsou věrohodná z pohledu správného vykazování kódů, především tzv. plánovaných a neplánovaných. Následně jsou dle definované metodiky tato data použita pro výpočet „baseline" klíčových ukazatelů, např. OEE. Pokud se budeme bavit o OEE, je následně proveden detailní rozpad jednotlivých ztrát a na pilotních případech ověřeno možné zlepšení v každé oblasti. Výsledná cílová hodnota OEE např. 70 % tak může být obrazem zlepšení původní baseline 60 % díky zkrácení časů přestaveb, která nám v celkovém součtu přinesou 7 %, 2 % získáme zvýšením průměrné rychlosti (výkonnosti) a zbylé 1 % snížením neplánovaných poruch.

Vlastní zlepšování

Samotné zlepšování, resp. zvyšování celkové efektivnosti zařízení (ukazatele OEE) může být pro každou firmu velmi individuální a z velké míry je rovněž odrazem správné aplikace jednotlivých nástrojů průmyslového inženýrství (jako SMED, TPM, standardizovaná práce apod.). Proto bych zde chtěl zmínit spíše podpůrné nástroje denního řízení.

Nedílnou součástí úspěšného zvýšení efektivnosti strojního zařízení je implementace Shop Floor Managementu (SFM) včetně výkonových tabulí, klíčových ukazatelů a pravidelných schůzek na jednotlivých úrovních. Mohlo by se na první pohled zdát, že všechna data jsou v systému a žádné další tabule a ruční záznam nejsou třeba. Data v systému jsou určitě nezbytnou součástí, ale až v kombinaci s každodenní zodpovědností za výsledek, prezentováním výsledků a okamžitým řešením problémů formou SFM přinášejí patřičný efekt.

Dalším velmi důležitým prvkem úspěšnosti fáze zlepšování je trénink všech pracovníků. Nemyslím ani tak tréninky ve školících místnostech, ale spíše každodenní koučování přímo na pracovišti, vysvětlování a ukazování nejlepších možných pracovních postupů, srovnávání napříč směnami atd.

Způsob každodenní kontroly a řešení problémů

Jak již bylo uvedeno výše, vhodnou podporu zde přináší Shop Floor Management. Opravdu důležité je správně nastavit strukturu i obsah jednotlivých schůzek včetně účastníků. Po náběhové fázi, kdy již vše běží standardně, by neměla tato schůzka na jednotlivém zařízení/lince zabrat více než 3 – 5 minut. Vše, co se během tohoto času nepodaří vyřešit, by mělo být eskalováno na vyšší úroveň. Z mého pohledu nejdůležitějším faktorem úspěchu je vtažení samotných pracovníků (operátorů) do hry. Velmi se osvědčilo zavést možnost nejen ústních připomínek a podnětů během ranní schůzky, ale rovněž písemného záznamu kdykoliv během dne. Druhým faktorem úspěchu je zaměření na krátkodobé akce a úkoly tak, aby byla nejlépe ještě tentýž nebo následující den vidět změna. Byť se ještě nemusí jednat o finální řešení.

Pravidelné vyhodnocování výsledků

Všechny klíčové ukazatele související s efektivitou jednotlivých zařízení/linek jsou sledovány a kontrolovány v rámci každodenních schůzek patřičné úrovně Shop floor managementu. Jedná se však o data z výkonových tabulí s poměrně omezenými možnostmi sledování historie. Z tohoto důvodu je vhodné mít nastaven systém reportingu směrem k nejvyššímu vedení, které se všech schůzek neúčastní. Není to o tom, že by tento report nějak nabourával aktivity SFM nebo je nahrazoval, je spíše jakýmsi vhodným doplněním.

Osvědčilo se nám proto realizovat v týdenním intervalu schůzky s vedením společnosti, kde již nejsou řešeny detaily jednotlivých směn, ale spíše celkový pohled na strojní zařízení, největší ztráty, trendy jednotlivých týdnů a samozřejmě plnění či neplnění cílových hodnot jednotlivých zařízení. U zařízení, které cílovou hodnotu v daném týdnu neplní, je připraven detailní rozpad ztrát a v případě opakovaného neplnění dlouhodobá nápravná opatření. Důležitým, částečně psychologickým prvkem je rovněž osobní schůzka zainteresovaných a vlastní prezentace zodpovědnou osobou. I když se nám to může zdát mnohdy zbytečné a máme pocit, že zaslání prezentace s výsledky e-mailem by stačilo, není tomu tak. Jakmile se přestaneme této oblasti naplno a se železnou pravidelností věnovat, může efektivita velmi rychle rapidně poklesnout a my tak za několik týdnů ztratíme výsledky práce, která trvala i několik let.

Sledování efektivity strojního zařízení nad rámec OEE

OEE je, jak již tento článek popisuje, vhodným ukazatelem pro měření a zvyšování efektivity. Samotný stav stroje, tedy 1/0/- (stroj v chodu, stroj v prostoji/stroj vypnut) není však zcela dostačující, a to především z hlediska provázanosti s jednotlivými výrobními zakázkami a produkty. Je tedy třeba propojit sledování a vyhodnocování efektivity (MES systém) s ERP systémem a spřáhnout tak tyto dva informační zdroje k sobě pro validní reporting.

Je to však dostačující? Zkusme se podívat na rozšířené možnosti. Co sledovat nejen stav stroje (stroj v chodu), k tomu přiřadit danou zakázku a sledovat zároveň další technické parametry, jako například teplotu lisování, cycle time či rychlost stroje, spotřebu materiálu, spotřebu elektrické energie a další? Takovýto celostní reporting dává komplexní pohled a možnosti analýzy pro jednotlivé produkty, zákazníky, směny a technický stav stroje či formy nebo nástroje.

Obr. 1 Schéma TEEP a OEE

Co vše je možno monitorovat, vyhodnocovat a tím získat podklady pro zlepšení

- Efektivita stroje, podklad pro OEE – stroj v chodu, prostoj a důvod prostoje, ideální v provázanosti s ERP systémem – nahlášení dané zakázky či výrobního příkazu a s tím spojené záznamy o délce operace, prostojích.

- Cycle time, operační čas, rychlost stroje, jednicové časy – záznam délky dané operace, kdy je stroj v chodu a pracuje na zhotovení produktu a nominální počet cyklů.

- Nekvalita – automatické záznamy o nekvalitní výrobě, počtu zmetků.

- Technologická data (níže uvedené příklady):

- lisování – spotřeba granulátu, zavírací síla lisu, teplota lisování, délka cyklu zalisování;

- pálení pomocí laseru, plazmy či pálícího stroje – je to čas pálení a čas pohybu v celkovém programu. Je tak možno vyhodnotit efektivitu programu (po celou dobu je v OEE záznam „1", i dkyž stroj vykonává posuv);

- obrábění – čas nástroje v třísce, počet otáček, parametry chladící emulze, spotřeba nástrojů.

- Data údržby, a to nejen spotřeba konkrétních ND, provozních látek, ale především diagnostická data – termodiagnostiku i vibrodiagnostiku je dnes možné provádět online s datovým přenosem do MES systému. Směřuje k tomu i tribodiagnostika nebo rozbor stavu chladící emulze.

- Bezpečnost práce a pracovní prostředí – sledování stavu a autodiagnostika zařízení, např. koncových bezpečnostních spínačů, světelných závor, tlakových senzorů (lišty, nášlapné rohože), zařízení založených na vizuálním faktoru – bezpečnostních 3D kamerových systémů. Rovněž sledování teploty a vlhkosti pracovního prostředí.

- Spotřeba energií – vhodný podklad pro dlouhodobé analýzy k prediktivní údržbě stroje a výpočtu efektivity. Energie v podobě elektřiny, vzduchu, provozních látek.

Místem sbíhání těchto dat je pak jakýsi ucelený MES systém, který slouží k analýze stavu strojního zařízení. Množství dat tak můžeme v konečném důsledku použít k permanentnímu přezkoumávání efektivity strojního zařízení. Zde lze využít vzorec produktivity, kde posuzujeme všechny výstupy: počet dobrých výrobků v poměru ke všem vstupům – materiál, čas cyklu, náklady na údržbu. Nezapomínejme rovněž na oportunitní náklady – neuniká díky neefektivitě stroje zakázka, nejsme ve zpoždění nebo není třeba nakoupit kooperační výrobní kapacity? Komplexně lze díky široké paletě sledovaných dat posuzovat míru efektivity stávajícího strojního zařízení, výrobních zakázek a produktů třeba i v porovnání s případným novým strojem.

Závěr

Cílem tohoto článku bylo nastínit komplexní pohled na efektivitu strojního zařízení jak ve smyslu sběru dat včetně systémové podpory elektronického sběru, tak především nastavení vhodných ukazatelů a jejich každodenní zlepšování. Zároveň jsme chtěli poukázat i na nezbytnou provázanost s dalšími přístupy a metodami, např. velmi prospěšnou denní rutinou formou SFM apod. V neposlední řadě je třeba myslet na to, že se stroji pracují ve velké většině pořád lidé a bez jejich motivace, kladného přístupu a zainteresovanosti se ani při měření dat neobejdeme.